Рейтинг: 4.6/5.0 (1845 проголосовавших)

Рейтинг: 4.6/5.0 (1845 проголосовавших)Категория: Инструкции

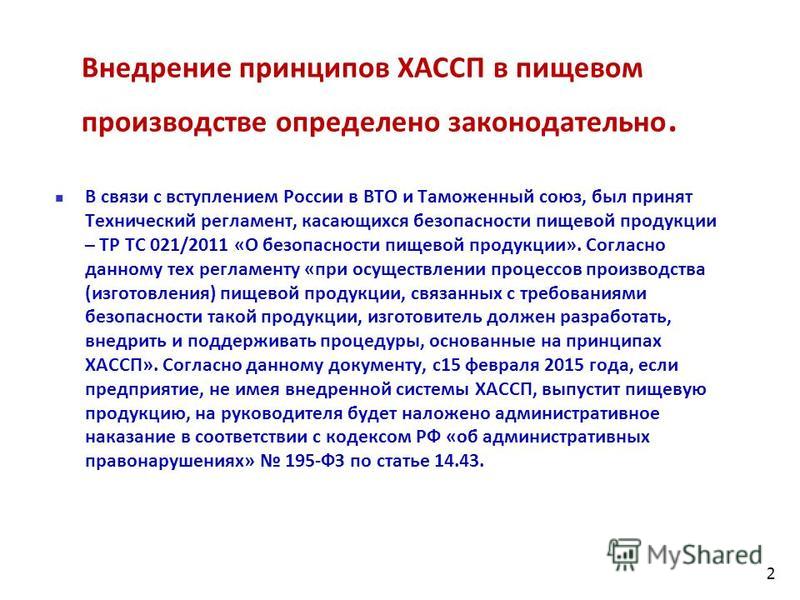

2 Внедрение принципов ХАССП в пищевом производстве определено законодательно. В связи с вступлением России в ВТО и Таможенный союз, был принят Технический регламент, касающихся безопасности пищевой продукции – ТР ТС 021/2011 «О безопасности пищевой продукции». Согласно данному тех регламенту «при осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП». Согласно данному документу, с 15 февраля 2015 года, если предприятие, не имея внедренной системы ХАССП, выпустит пищевую продукцию, на руководителя будет наложено административное наказание в соответствии с кодексом РФ «об административных правонарушениях» 195-ФЗ по статье 14.43. 2

3 Основные мероприятия по устранению опасных факторов применительно к процессу производства на хлебопекарном предприятии. На входном контроле сырья тщательно проверяется сопроводительная документация, содержание массовой доли влаги. При выявлении брака, сырье возвращается поставщику. При хранении сырья контролируется температурно-влажностный режим. Перед просеиванием осматривается оборудование, изымаются посторонние предметы, заменяются неисправные сита. Перед работой вибросита должны быть закрыты. Контролируется температурный режим и относительная влажность. Перед замесом теста и опары оборудование осматривается и дезинфицируется, также проводят дезинсекцию. На этапе «Брожение опары и теста» проверяется наличие надежных крышек. Во время разделки теста тщательно соблюдается личная гигиена. Оборудование осматривается каждый день, а у персонала должна быть санитарная одежда. При упаковке и маркировке продукции контролируется температурно- влажностный режим. При проведения каждого из перечисленных мероприятий, все действия документируются, формы записей составляются на основе требований соответствующих регламентирующих документов. 3

4 Что такое ХАССП? Система контроля безопасности пищевых продуктов, основанная на предупреждающих мерах Системный подход к обеспечению безопасности пищевых продуктов Анализ рисков и контроль критических точек (управление в критических точках) ( Hazard Analysis & Control Critical Point) – HACCP 4

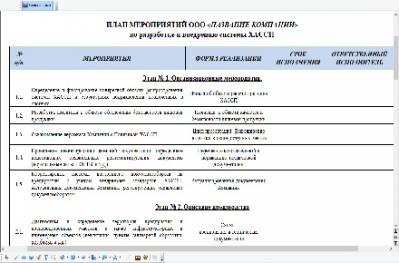

5 Внедрение ХАССП 1. Обучение специалистов, разработка документации и выдача свидетельства 2. Проверка и корректировка имеющейся документации 3. Проверка функционирования системы (внутренний аудит) 5

6 Документы системы ХАССП Политика по пищевой безопасности Форма приказа о создании группы ХАССП Блок-схема процесса производства Анализ опасных факторов производства План ХАССП (при наличии ККТ) Анализ опасных факторов сырья Описание каждого вида сырья и упаковочных материалов Перечень готовой продукции и описание каждого наименования Программа необходимых предварительных мероприятий Процедуры: « Рассмотрение жалоб потребителей» « Порядок отзыва потенциально опасной продукции» « Проверка системы ХАССП» 6

7 Основа ХАССП - системный подход Система упорядочения осуществляемых действий Документирование процедур системы Регистрация данных, относящихся к системе ХАССП 7

8 Шаги по внедрению ХАССП 1. Команда ХАССП: Специалисты разного профиля, обычно: руководитель службы качества, заведующий лабораторией, технолог, механик, метролог и др. Важно: специальное обучение, сочетание знания и опыта 8

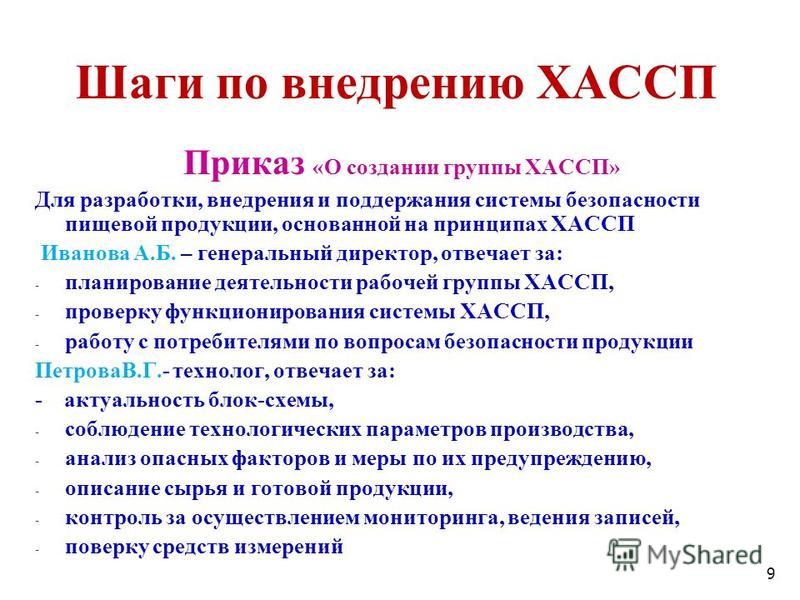

9 Шаги по внедрению ХАССП Приказ «О создании группы ХАССП» Для разработки, внедрения и поддержания системы безопасности пищевой продукции, основанной на принципах ХАССП Иванова А.Б. – генеральный директор, отвечает за: - планирование деятельности рабочей группы ХАССП, - проверку функционирования системы ХАССП, - работу с потребителями по вопросам безопасности продукции ПетроваВ.Г.- технолог, отвечает за: - актуальность блок-схемы, - соблюдение технологических параметров производства, - анализ опасных факторов и меры по их предупреждению, - описание сырья и готовой продукции, - контроль за осуществлением мониторинга, ведения записей, - поверку средств измерений 9

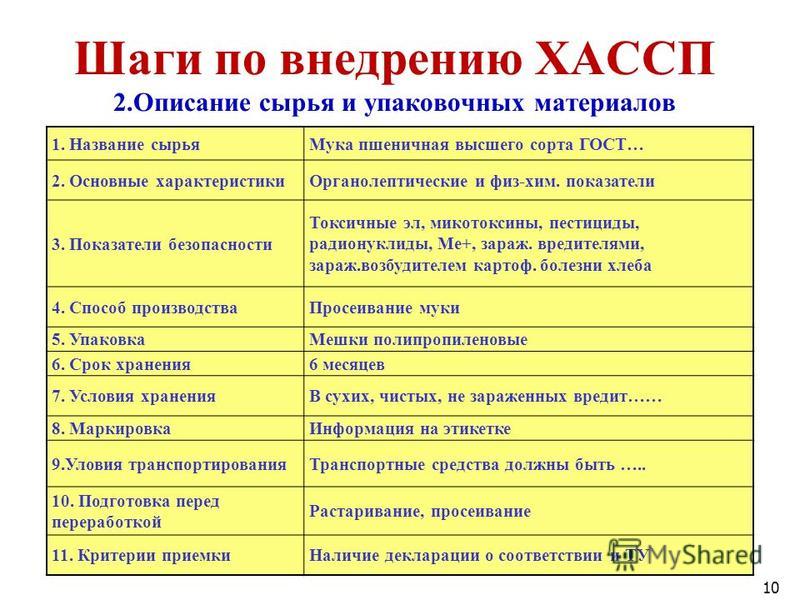

10 Шаги по внедрению ХАССП 2. Описание сырья и упаковочных материалов 10 1. Название сырья Мука пшеноичная высшего сорта ГОСТ… 2. Основные характеристики Органолептические и физ-хим. показатели 3. Показатели безопасности Токсичные эл, микотоксины, пестициды, радионуклиды, Ме+, зараж. вредителями, зараж.возбудителем картов. болезни хлеба 4. Способ производства Просеивание муки 5. Упаковка Мешки полипропиленовые 6. Срок хранения 6 месяцев 7. Условия храненияВ сухих, чистых, не зараженных вредит…… 8. Маркировка Информация на этикетке 9. Уловия транспортирования Транспортные средства должны быть …. 10. Подготовка перед переработкой Растаривание, просеивание 11. Критерии приемки Наличие декларации о соответствии и ТУ

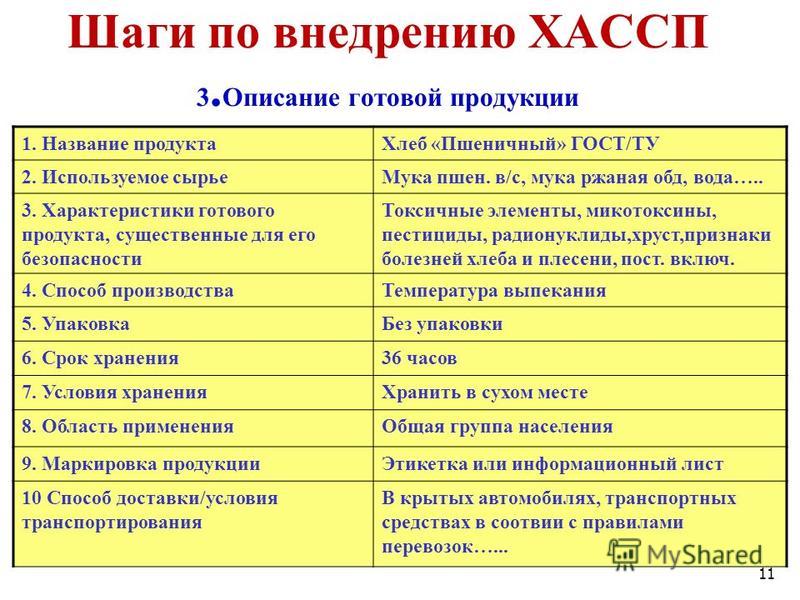

11 Шаги по внедрению ХАССП 3. Описание готовой продукции 1. Название продукта Хлеб «Пшеничный» ГОСТ/ТУ 2. Используемое сырье Мука пшено. в/с, мука ржаная обд, вода…. 3. Характеристики готового продукта, существенные для его безопасности Токсичные элементы, микотоксины, пестициды, радионуклиды,хруст,признаки болезней хлеба и плесени, пост. включ. 4. Способ производства Температура выпекания 5. Упаковка Без упаковки 6. Срок хранения 36 часов 7. Условия хранения Хранить в сухом месте 8. Область применения Общая группа населения 9. Маркировка продукции Этикетка или информационный лист 10 Способ доставки/условия транспортирования В крытых автомобилях, транспортных средствах в соотвии с правилами перевозок…. 11

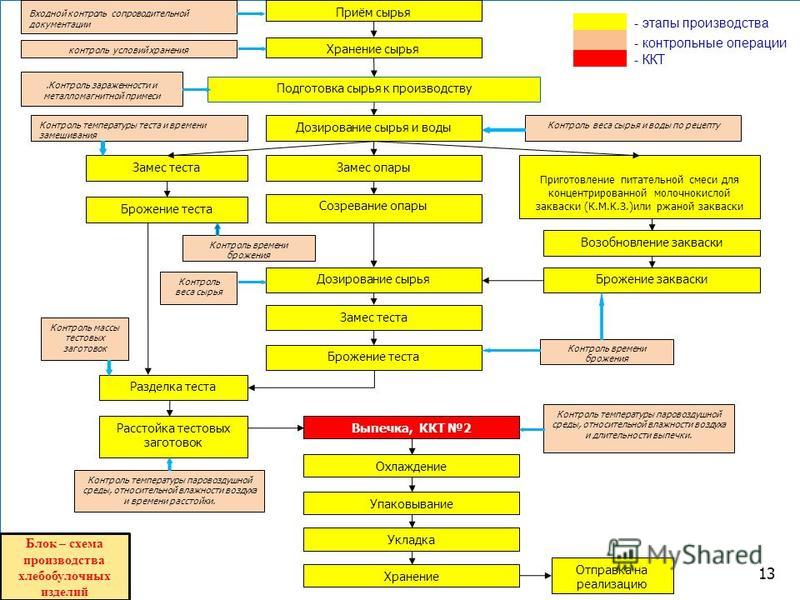

12 Шаги по внедрению ХАССП 4. Построение блок-схемы производства, цель: охватить все компоненты и все этапы, которые могут повлиять на безопасность продукта, включая важнейшие показатели отдельных операций, такие как температура и время, специальные условия 12

13 13 Приём сырья Хранение Укладка Упаковывание Охлаждение Выпечка, ККТ 2 Отправка на реализацию Хранение сырья Подготовка сырья к производству Дозирование сырья и воды Замес опары Созревание опары Дозирование сырья Замес теста Брожение теста Замес теста Брожение теста Приготовление питательной смеси для концентрированной молочнокислой закваски (К.М.К.З.)или ржаной закваски Возобновление закваски Брожение закваски Расстойка тестовых заготовок Разделка теста Входной контроль сопроводительной документации контроль условий хранения.Контроль зараженности и металломагнитной примеси Контроль веса сырья и воды по рецепту Контроль температуры теста и времени замешивания Контроль времени брожения Контроль массы тестовых заготовок Контроль веса сырья Контроль температуры паровоздушной среды, относительной влажности воздуха и времени расстойки. Контроль температуры паровоздушной среды, относительной влажности воздуха и длительности выпечки. Блок – схема производства хлебобулочных изделий - этапы производства - контрольные операции - ККТ

14 Шаги по внедрению ХАССП 5. Анализ опасных факторов по этапам производства и выявление критических точек Команда ХАССП разрабатывает перечень опасных факторов (угроз), которые можно ожидать на каждом этапе производства от приемки сырья до реализации готовой продукции. Анализ опасных факторов проводится с тем, чтобы определить, какие из них обязательно должны быть включены в план ХАССП, т.к. имеют высокую вероятностью возникновения и приводят к серьезным последствиям для здоровья. 14

15 Шаги по внедрению ХАССП 6. Установление критических пределов для каждой ККТ В качестве критических пределов могут рассматриваться следующие параметры: Допустимые интервалы/отклонения по взвешиванию компонентов Температура/время выдержки Максимальные уровни содержания химических веществ; Максимально допустимые уровни бактериальной обсемененности; Критерии очистки и дезинфекции поверхностей; Уровни хлорирования воды; Температура и давление пара и др. 15

16 Шаги по внедрению ХАССП 7. Установление системы мониторинга для каждой ККТ Для каждой ККТ должны быть запланированы последовательные наблюдения или измерения для оценки того, находится ли ККТ под контролем. Цели мониторинга: Оценить выполнение операций в ККТ; Выявить тенденции в управлении ККТ (вовремя выявить и предотвратить потерю контроля); Обеспечить наличие документов, подтверждающих соответствие плану ХАССП и используемых в дальнейшем в процедурах проверки эффективности функционирования системы. 16

17 Шаги по внедрению ХАССП 8. Корректирующие действия Предпринимаемые организацией действия с целью устранения отклонений и несоответствий для выполнения требований системы и улучшения ее эффективности Результаты контроля: «соответствует» или «не соответствует» Если «не соответствует» - то необходимо провести корректирующие действия 17

18 Форма плана ХАССП ККТРиски Критическ ие пределы Контроль Корректирую -щие действия Записи Верификация Что КакКак часто Кто ККТ 1 Дози - рова -ние Хими- чески й Сорбат калия - 0,2 % к массе муки На- веска Конт- роль взвешивания При каждом дозор о- звании Тех- ноло г 1. Выделить навеску с отклонениям и от критических пределов 2.Утилизиро- вать навеску Задание на дозорова -ние 1. Ежесменная инвентаризация 2. Поверка весов 3. Проверка записей Контроль системы 18

19 Шаги по внедрению ХАССП 9. Процедура ведения записей Организация должна ввести эффективную систему ведения документации и записей, демонстрирующую достижение безопасности продуктов и их соответствие предъявляемым требованиям: Мониторинг ККТ и результаты Отклонения и корректирующие действия Изменения системы ХАССП Жалобы и возвраты Результаты санитарного контроля Внутренний аудит Другие виды работ 19

20 20 Практическое применение плана ХАССП в хлебопечении. Хлеб «Пшеничный» Проверка муки на наличие вредителей, увеличенное содержание микротоксинов; повышенный процент содержания тяжелых металлов, пестицидов, радионуклидов, других включений. Сырье принимается только с гигиеническими сертификатами, протоколами испытаний. Дрожжи. Проходит проверка на наличие патогенных микроорганизмов, повышенное содержание пестицидов, плесени, грибка. Сырье принимается только с сертификатами качества, протоколами испытаний. Сахар. Проверка на вышеперечисленные факторы и наличие тех же сопроводительных документов. Маргарин «Столовый». Это сырье проверяется на наличие микроорганизмов, повышенное содержание металлов. Данная продукция не принимается без сопроводительной документации и в поврежденной упаковке. Масло рафинированное подсолнечное. Сырье проверяется на наличие микротоксинов, пестицидов, радионуклидов. Не принимается, если у поставщика нет сертификации по системе HACCP. Следующие этапы производства проходят в соответствии с разработанным планом HACCP (замес теста, раскатка, разделка, упаковка готовой продукции).

21 21 Внутренние преимущества: 1)Система ХАССП позволяет контролировать безопасность продукции на протяжении всего жизненного цикла – от входа - получения сырья до выхода – реализации (потребления) готового продукта. 2) Возможность оперативного реагирования на брак и отзыв продукции. 3) Появление личной ответственности за нарушение пищевой безопасности. 4) Документальное подтверждение безопасности вашей продукции. Внешние преимущества: 1) Повышение доверия потребителей к вашей продукции. 2) Расширение сбытовых возможностей, за счет появления новых рынков. 3) Получение конкурентных преимуществ, для участия в торгах. 4) Снижение рекламаций и повышение репутационного доверия. Вот такие плюсы для бизнеса от ХАССП можно выделить. Причем, не играет роли, какое именно у вас предприятие – фабрика, оптовая база, кафе или магазин – принципы системы ХАССП можно и необходимо внедрять и на производстве пищевых продуктов, и предприятиях торговли или индустрии питания. Положительный эффект от внедрения системы ХАССП на предприятии можно разделить на две категории: внутренние и внешние.

22 22 ОБРАЗЕЦ СВИДЕТЕЛЬСТВА НАШИ КОНТАКТЫ: РОССИЯ, г. Москва, а/я 34, ВДНХ, Павильон «Хлебопродукты» ( 40) Тел. (495) 755-50-35,38 Факс: (495) 755-67-69, 974-00-61 www.breadbusiness.ru E-mail: info@rospik.ru НАШИ КОНТАКТЫ: РОССИЯ, г. Москва, а/я 34, ВДНХ, Павильон «Хлебопродукты» ( 40) Тел. (495) 755-50-35,38 Факс: (495) 755-67-69, 974-00-61 www.breadbusiness.ru E-mail: info@rospik.ru

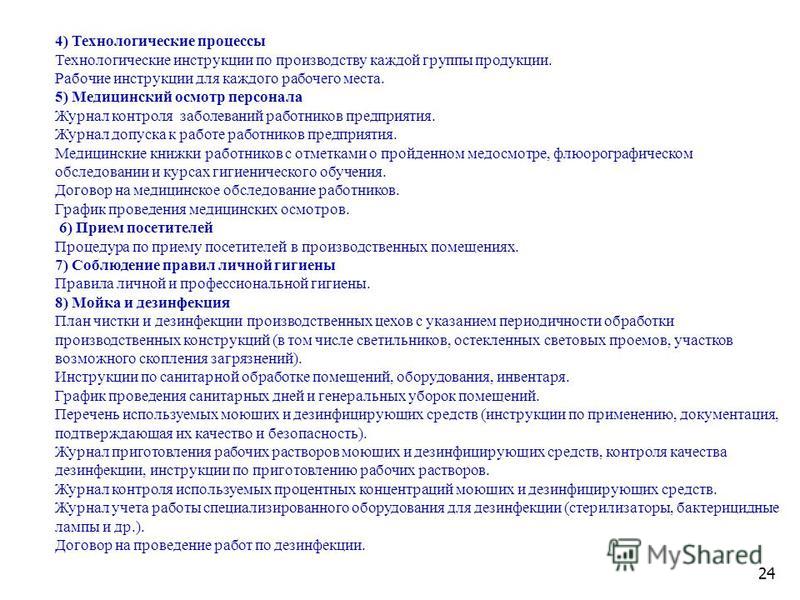

23 23 Перечень необходимых документов, который должен быть на предприятии при внедрении ХАССП. В соответствии с требованиями Росстандарта и Роспотребнадзора 1) ХАССП Руководство по безопасности пищевой продукции. 2) Входной контроль Процедура входного контроля. Журналы входного контроля основного и вспомогательного сырья, материалов, инвентаря. Документация, подтверждающая качество и безопасность используемого сырья, инвентаря, материалов, в т. ч. смазочных материалов (ветеринарные свидетельства, декларации о соответствии, удостоверения качества и др.). 3) Программа производственного контроля Программа производственного контроля, утвержденная руководством и/или органами санитарно- эпидемиологического надзора. График контроля санитарно-гигиенического состояния производства. График микробиологического контроля. График физико-химического контроля. Программа контроля предельно допустимых выбросов в окружающую среду. Протоколы лабораторного контроля, подтверждающие соблюдение графиков и программ.

24 24 4) Технологические процессы Технологические инструкции по производству каждой группы продукции. Рабочие инструкции для каждого рабочего места. 5) Медицинский осмотр персонала Журнал контроля заболеваний работников предприятия. Журнал допуска к работе работников предприятия. Медицинские книжки работников с отметками о пройденном медосмотре, флюорографическом обследозвании и курсах гигиенического обучения. Договор на медицинское обследование работников. График проведения медицинских осмотров. 6) Прием посетителей Процедура по приему посетителей в производственных помещениях. 7) Соблюдение правил личной гигиены Правила личной и профессиональной гигиены. 8) Мойка и дезинфекция План чистки и дезинфекции производственных цехов с указанием периодичности обработки производственных конструкций (в том числе светильников, остекленных световых проемов, участков возможного скопления загрязнений). Инструкции по санитарной обработке помещений, оборудования, инвентаря. График проведения санитарных дней и генеральных уборок помещений. Перечень используемых моющих и дезинфицирующих средств (инструкции по применению, документация, подтверждающая их качество и безопасность). Журнал приготовления рабочих растворов моющих и дезинфицирующих средств, контроля качества дезинфекции, инструкции по приготовлению рабочих растворов. Журнал контроля используемых процентных концентраций моющих и дезинфицирующих средств. Журнал учета работы специализированного оборудования для дезинфекции (стерилизаторы, бактерицидные лампы и др.). Договор на проведение работ по дезинфекции.

25 25 9) Кондиционирование, вентиляция, отопление Договор на обслуживание системы вентиляции. Схема вентиляции предприятия. Журналы контроля температурно-влажностных режимов производственных и складских помещений, холодильных камер. 10) Водоснабжение и канализация Договор с органами государственного надзора по контролю воды. Наличие протоколов лабораторного контроля воды. Схемы водоснабжения и канализации предприятия. 11) Техническое обслуживание оборудования Наличие паспорта на каждую единицу оборудования. График планово-предупредительного ремонта оборудования. Записи, подтверждающие произведенный ремонт оборудования по графику. Договор на проведение ремонтных работ сложно-технического оборудования. 12) Производственные, складские и вспомогательные помещения Схема территории предприятия с расшифровкой зданий и сооружений. Схема расположения помещений предприятия с расстановкой оборудования. 13) Метрологическое обеспечение Паспорт на каждую единицу контрольно-измерительного оборудования (весы, термометры и т. д.). Договор на проведение метрологического контроля. График поверки контрольно-измерительного оборудования. Свидетельства о поверке контрольно-измерительного оборудования. 14) Профессиональная подготовка и осведомленность Должностные инструкции. Программа обучения сотрудников (график, журнал регистрации).

26 26 15) Дератизация и дезинсекция Договор на проведение работ дератизации и дезинсекции. Документация, подтверждающая проведение работ по графику (журнал или др.). Схема расположения ловушек для грызунов. Документация, подтверждающая качество используемых приманок для грызунов и насекомых. 16) Автотранспорт Договор на проведение санитарной обработки автотранспорта. Журнал контроля температуры во время транспортировки (сырья, продукции). Журнал регистрации мойки и дезинфекции кузова автотранспорта. 17) Управление отходами Договор на вывоз мусора с территории предприятия. График вывоза мусора. Договор на утилизацию отходов производства. 18) Контроль качества готовой продукции Процедура контроля качества готовой продукции. Нормативно-техническая документация, используемая для изготовления продукции (ГОСТ, ТУ, ТИ). Санитарно-эпидемиологическое заключение на изготавливаемую продукцию. Реестр удостоверений о качестве. 19) Лабораторный контроль Протоколы лабораторных испытаний воды, основного и вспомогательного сырья и материалов, готовой продукции, смывов с оборудования, инвентаря, рук, спецодежды, контроля воздуха. Процедуры по надлежащей лабораторной практике (журнал учета проводимых испытаний и др.). Процедура отбора образцов по видам испытаний и обращения с ними, акты отбора образцов.

27 27 20) Управление несоответствующей продукцией Процедура отзыва продукции с рынка при выявлении несоответствий, порядок обращения с несоответствующей продукцией. Процедура оперативного реагирования в случае критической ситуации (несоответствующие протоколы лабораторных испытаний и др.). Процедура оперативного реагирования в случае непредвиденной аварийной ситуации (поломка оборудования, прорыв канализации и др.). 21) Управление опасными факторами Программа работы со стеклянными предметами и пластиком – при их использозвании в производстве. Программа работы с деревянными предметами – при их использозвании в производстве.

28 28 Заключение ХАССП не является системой с нулевым риском, но она предназначена для минимизации риска безопасности продукта до приемлемого уровня и продолжения совершенствования процесса производства.

1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС." alt=">1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС." data-original="/thumbs/10/993906/big_thumb.jpg" width="280" height="100"> 1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС." alt=">1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС." src="http://www.myshared.ru/thumbs/10/993906/big_thumb.jpg"> 1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС." class="uk-overlay-area">

>1>1 Обзор результатов аудитов по оценке внедрения принципов НАССР на предприятиях ММКС.

Микробиологические риски при производстве продуктов питания из сырья животного происхождения на перерабатывающих предприятиях Материалы подготовила кандидат.

1 С.Т.Папаев Аттестация рабочих мест 900igr.net. 2 Аттестация рабочих мест Аттестация рабочих мест по условиям труда - оценка условий труда на рабочих.

Технический регламент «О безопасности машин и оборудования» обеспечивающий формирование Единого экономического пространства РБ, РК, и РФ Г.И. Грозовский.

1 Нормативно-правовое обеспечение организации производственного контроля на молокоперерабатывающих предприятиях 15.12.2010 Начальник отдела надзора за.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшее профессиональное образование.

Щербакова Лариса Андреевна преподаватель АНО «УИЦ» АНО «Учебно-инжиниринговый центр» 1.

Система управления охраной труда - часть общей системы управления (менеджмента) организации, обеспечивающая управление рисками в области охраны здоровья.

Аудит качества Цели и средства аудита Планирование и подготовка аудита Отчет об аудите качества.

Технические регламенты Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» ТР ТС 022/2011 «Пищевая продукция в части ее маркировки» ТР.

Quality systems. HACCP principles for food products quality management. General requirements

Настоящий стандарт устанавливает основные требования к системе управления качеством и безопасностью пищевых продуктов на основе принципов ХАССП или в английской транскрипции HACCP - Hazard analysis and critical control points (Анализ рисков и критические контрольные точки), изложенных в директиве Совета Европейского сообщества 93/43.

В настоящем стандарте использованы следующие термины с соответствующими определениями:

2.1 ХАССП (анализ рисков и критические контрольные точки): Концепция, предусматривающая систематическую идентификацию, оценку и управление опасными факторами, существенно влияющими на безопасность продукции.

2.2 система ХАССП: Совокупность организационной структуры, документов, производственных процессов и ресурсов, необходимых для реализации ХАССП.

2.3 группа ХАССП: Группа специалистов (с квалификацией в разных областях), которая разрабатывает, внедряет и поддерживает в рабочем состоянии систему ХАССП.

2.4 опасность: Потенциальный источник вреда здоровью человека.

2.5 опасный фактор: Вид опасности с конкретными признаками.

2.6 риск: Сочетание вероятности реализации опасного фактора и степени тяжести его последствий.

2.7 допустимый риск. Риск, приемлемый для потребителя.

2.8 недопустимый риск. Риск, превышающий уровень допустимого риска.

2.9 безопасность: Отсутствие недопустимого риска.

2.10 анализ риска: Процедура использования доступной информации для выявления опасных факторов и оценки риска.

2.11 предупреждающее действие: Действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.12 корректирующее действие: Действие, предпринятое для устранения причины выявленного несоответствия или другой нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.13 управление риском: Процедура выработки и реализации предупреждающих и корректирующих действий.

2.14 критическая контрольная точка: Место проведения контроля для идентификации опасного фактора и (или) управления риском.

2.15 применение по назначению: Использование продукции (изделия) в соответствии с требованиями технических условий, инструкцией и информацией поставщика.

2.16 применение не по назначению: Использование продукции (изделия) в условиях или для целей, не предусмотренных поставщиком, обусловленное привычным поведением пользователя.

2.17 предельное значение: Критерий, разделяющий допустимые и недопустимые значения контролируемой величины.

2.18 мониторинг: Проведение запланированных наблюдений или измерений параметров в критических контрольных точках с целью своевременного обнаружения их выхода за предельные значения и получения необходимой информации для выработки предупреждающих действий.

2.19 система мониторинга: Совокупность процедур, процессов и ресурсов, необходимых для проведения мониторинга.

2.20 проверка (аудит): Систематическая и объективная деятельность по оценке выполнения установленных требований, проводимая лицом (экспертом) или группой лиц (экспертов), не зависимых в принятии решений.

2.21 внутренняя проверка: Проверка, проводимая персоналом организации, в которой осуществляется проверка.

Система ХАССП должна разрабатываться с учетом семи основных принципов:

1 - идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля;

2 - выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию;

3 - в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем;

4 - разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений;

5 - разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга;

6 - разработка процедур проверки, которые должны регулярно проводиться для обеспечения эффективности функционирования системы ХАССП;

7 - документирование всех процедур системы, форм и способов регистрации данных, относящихся к системе ХАССП.

4.1.1 В соответствии с действующим законодательством персональную ответственность за безопасность выпускаемой продукции несет руководство организации.

4.1.2 Руководство организации должно определить и документировать политику относительно безопасности выпускаемой продукции и обеспечить ее осуществление и поддержку на всех уровнях.

Политика в области безопасности должна быть практически применимой и реализуемой, соответствовать требованиям органов государственного контроля и надзора и ожиданиям потребителей.

4.1.3 Руководство организации должно определить область распространения системы ХАССП применительно к определенным видам (группам или наименованиям выпускаемой продукции и этапам жизненного цикла, к которым относятся производство, хранение, транспортирование, оптовая и розничная продажа и потребление, включая сферу общественного питания.

4.1.4 Руководство организации должно подобрать и назначить группу ХАССП, которая несет ответственность за разработку, внедрение и поддержание системы ХАССП в рабочем состоянии.

4.1.4.1 Члены группы ХАССП в совокупности должны обладать достаточными знаниями и опытом в области технологии управления качеством, обслуживания оборудования и контрольно-измерительных приборов, а также в части нормативных и технических документов на продукцию.

4.1.4.2 В составе группы ХАССП должны быть координатор и технический секретарь, а также, при необходимости, консультанты соответствующей области компетентности.

4.1.4.3 Координатор выполняет следующие функции:

формирует состав рабочей группы в соответствии с областью разработки;

вносит изменения в состав рабочей группы в случае необходимости;

координирует работу группы;

обеспечивает выполнение согласованного плана;

распределяет работу и обязанности;

обеспечивает охват всей области разработки;

представляет свободное выражение мнений каждому члену группы;

делает все возможное, чтобы избежать трений или конфликтов между членами группы и их подразделениями;

доводит до исполнителей решения группы;

представляет группу в руководстве организации.

4.1.4.4 В обязанности технического секретаря входит:

организация заседаний группы;

регистрация членов группы на заседаниях;

ведение протоколов решений, принятых рабочей группой.

4.1.4.5 Руководство организации должно определить и своевременно предоставить группе ХАССП необходимые ресурсы, в том числе:

время и место для заседаний, анализа, самообучения и подготовки документов системы;

средства на первоначальное обучение членов группы;

доступ к источникам информации;

программное обеспечение работ;

вычислительную и организационную технику.

4.2.1 Информация о продукции

Для каждого вида (группы) продукции должны быть указаны:

- наименования и обозначения нормативных документов и технических условий;

- наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, а также обозначения нормативных документов и технических условий, по которым они выпускаются;

- требования безопасности (указанные в нормативной документации) и признаки идентификации выпускаемой продукции;

- условия хранения и сроки годности;

- известные и потенциально возможные случаи использования продукции не по назначению, а при необходимости - рекомендации по применению и ограничения в применении продукции, в том числе по отдельным группам потребителей (дети, беременные женщины, больные диабетом и т. п.) с указанием соответствующей информации в сопроводительной документации;

- возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению.

4.2.2 Информация о производстве

4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А ) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

техническое обслуживание и мойка оборудования и инвентаря;

петли возврата, доработки и переработки продукции;

пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

система вентиляции и др.

4.2.3 Проверка информации

Описание продукции и производства должны быть проверены группой ХАССП на соответствие реальной ситуации. Эта проверка должна производиться периодически и ее результаты должны документироваться.

4.3.1 Виды опасностей

Группа ХАССП должна выявить и оценить все виды опасностей, включая биологические (микробиологические), химические и физические, и выявить все возможные опасные факторы, которые могут присутствовать в производственных процессах.

Опасные факторы, приведенные для групп пищевой продукции в Санитарных правилах и нормах, следует включать в перечень учитываемых факторов в первую очередь и без изменения.

4.3.2 Анализ рисков

По каждому потенциальному фактору проводят анализ риска с учетом вероятности появления фактора и значимости его последствий и составляют перечень факторов, по которым риск превышает допустимый уровень. Если информация о приемлемом риске отсутствует, группа ХАССП устанавливает его экспертным путем. В приложении Б приведен метод анализа рисков по диаграмме.

Следует учитывать опасные факторы, присутствующие в продукции, а также исходящие от оборудования, окружающей среды, персонала и т. д.

Группа ХАССП должна определить и документировать предупреждающие действия, которые устраняют риски или снижают их до допустимого уровня.

К предупреждающим действиям относят:

контроль параметров технологического процесса производства;

периодический контроль концентрации вредных веществ;

мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др.

Перечень предупреждающих действий следует представлять в виде таблицы.

В графе 3 следует также указывать контролируемые на данной операции признаки риска или контролируемые параметры для идентификации опасного фактора.

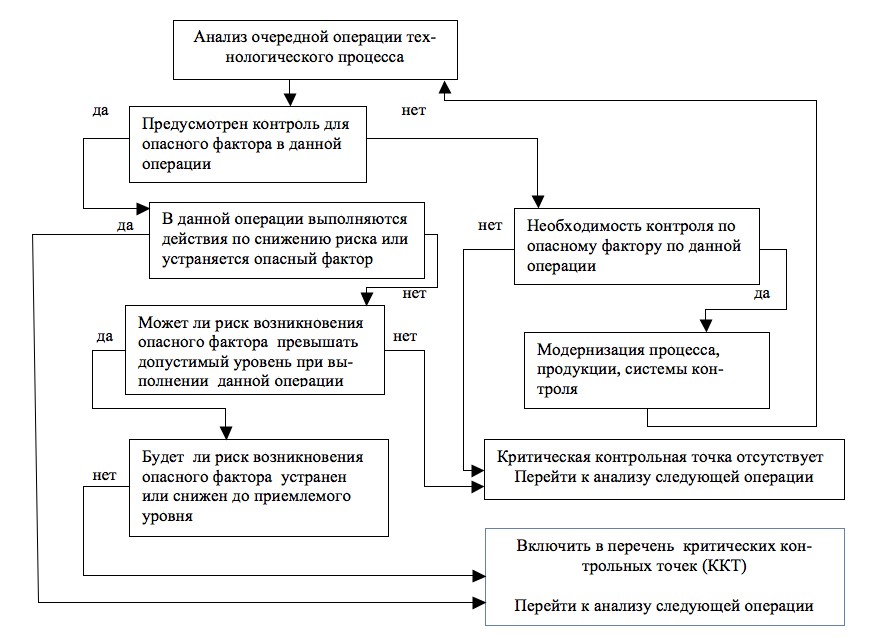

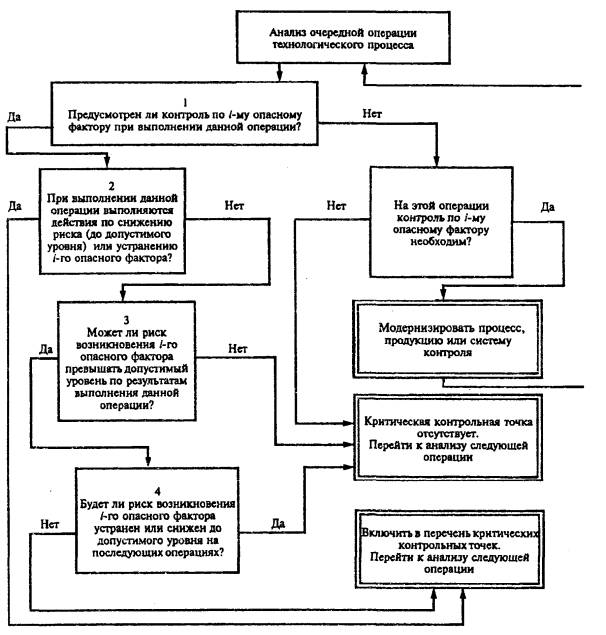

4.4.1 Критические контрольные точки определяют, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса ( 4.2.2 ). При этом используют таблицу, составленную по 4.3.3.

4.4.2 Необходимым условием критической контрольной точки является наличие на рассматриваемой операции контроля признаков риска (идентификации опасного фактора и (или) предупреждающих (управляющих) воздействий, устраняющих риск или снижающих его до допустимого уровня).

Алгоритм определения критических контрольных точек методом «Дерева принятия решений» приведен в приложении В.

4.4.3 С целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются условия 4.4.3.1 или 4.4.3.2.

4.4.3.1 Предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия.

4.4.3.2 Выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой ХАССП согласно 4.3.3 и периодически проверяется при проведении внутренних проверок по 4.8.

4.4.4 Результаты анализа опасных факторов и выявления критических контрольных точек должны быть обоснованы и документированы.

4.5.1 Для критических контрольных точек следует установить:

- критерии идентификации - для опасных факторов;

- критерии допустимого (недопустимого) риска - для контроля признаков риска;

- допустимые пределы - для применяемых предупреждающих воздействий.

4.5.2 Критерии и допустимые пределы, именуемые далее как «критические пределы», должны быть заданы с учетом всех погрешностей, в том числе измерения.

4.5.3 При оценивании качественных признаков визуальным наблюдением целесообразно использовать образцы-эталоны.

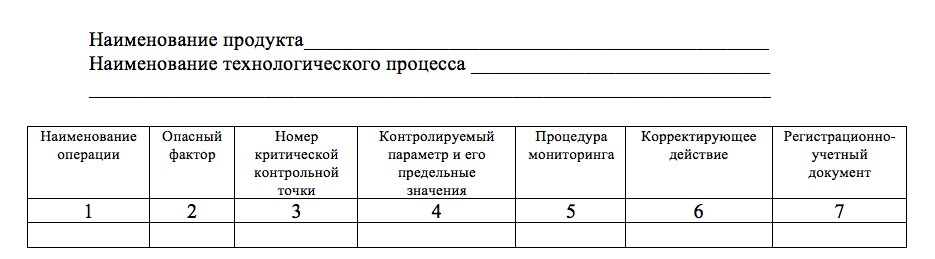

4.5.4 Критические пределы следует заносить в рабочий лист ХАССП, форма которого представлена в приложении Г.

4.6.1 Для каждой критической точки должна быть разработана система мониторинга для проведения в плановом порядке наблюдений и измерений, необходимых для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

4.6.2 Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

4.6.3 Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП.

4.7.1 Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

4.7.2 К корректирующим действиям относят:

- поверку средств измерений;

- изоляцию несоответствующей продукции;

- переработку несоответствующей продукции;

- утилизацию несоответствующей продукции и т. п.

4.7.3 Корректирующие действия по возможности должны быть составлены заранее, но в отдельных случаях могут быть разработаны оперативно после нарушения критического предела. Полномочия лиц, ответственных за корректирующие действия, должны быть установлены заранее.

4.7.4 В случае попадания опасной продукции на реализацию должна быть составлена документально оформленная процедура ее отзыва.

4.7.5 Планируемые корректирующие действия должны быть занесены в рабочие листы ХАССП (приложение Г ).

4.8.1 Внутренние проверки ХАССП должны проводиться непосредственно после внедрения системы ХАССП и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

4.8.2 Программа проверки должна включать в себя:

- анализ зарегистрированных рекламаций, претензий, жалоб и происшествий, связанных с нарушением безопасности продукции;

- оценку соответствия фактически выполняемых процедур документам системы ХАССП;

- проверку выполнения предупреждающих действий;

- анализ результатов мониторинга критических контрольных точек и проведенных корректирующих действий;

- оценку эффективности системы ХАССП и составление рекомендаций по ее улучшению;

4.8.3 Программу проверки разрабатывает группа ХАССП, а отчет о проверке утверждает руководитель организации.

4.9.1 Документация программы ХАССП должна включать:

- политику в области безопасности выпускаемой продукции;

- приказ о создании и составе группы ХАССП;

- информацию о продукции;

- информацию о производстве;

- отчеты группы ХАССП с обоснованием выбора потенциально опасных факторов, результатами анализа рисков и выбору критических контрольных точек и определению критических пределов;

- рабочие листы ХАССП;

- процедуры проведения корректирующих действий;

- программу внутренней проверки системы ХАССП;

- перечень регистрационно-учетной документации.

4.9.2 Перечень регистрационно-учетной документации может быть составлен по форме, приведенной в приложении Д. утвержден руководством организации и содержит документы, отражающие функционирование системы ХАССП, в которых приведены:

- отклонения и корректирующие воздействия;

- рекламации, претензии, жалобы и происшествия, связанные с нарушением требований безопасности продукции;

- отчеты внутренних проверок.

4.9.3 Если на предприятии отсутствует общая процедура, должна быть составлена процедура по утверждению, публикации и передачи другим лицам и организациям, пересмотру, регистрации и кодированию документов системы ХАССП.

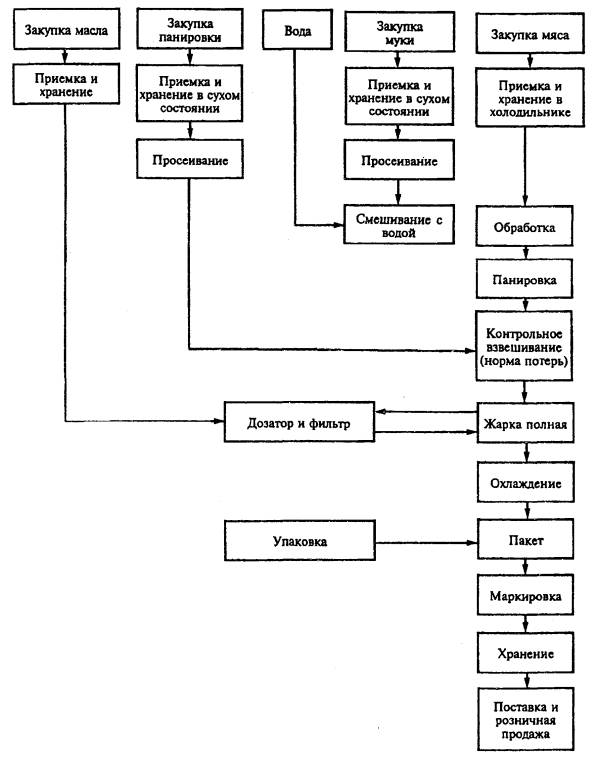

А.1 На рисунке А.1 приведена блок-схема производства полуфабриката - готового к употреблению после разогрева панированного мяса.

Б.1 Экспертным методом с учетом всех доступных источников информации и практического опыта члены группы ХАССП оценивают вероятность реализации опасного фактора, исходя из четырех возможных вариантов оценки: практически равна нулю, незначительная, значительная и высокая.

Б.2 Экспертным путем оценивают также тяжесть последствий от реализации опасного фактора, исходя из четырех возможных вариантов оценки: легкое, средней тяжести, тяжелое, критическое.

Б.3 Строят границу допустимого риска на качественной диаграмме с координатами вероятность реализации опасного фактора - тяжесть последствий, как указано на рисунке Б.1.

Если точка лежит на или выше границы - фактор учитывают, если ниже - не учитывают.

Рисунок Б.1 - Диаграмма анализа рисков