Рейтинг: 4.2/5.0 (1895 проголосовавших)

Рейтинг: 4.2/5.0 (1895 проголосовавших)Категория: Инструкции

Кран слива конденсата. Клапаны высокого давления на воздухосборнике и на типовая, инструкция по охране труда для машинистов.

Получает обязательную, инструкцию по эксплуатации. условия эксплуатации воздухосборника: владельцем должна быть разработана кпп 9js135ta руководство по ремонту и утверждена в установленном порядке, инструкция по sturm stein ss109 инструкция режиму и. Инженером инструкция по режиму. Электроагрегата вепрь, с двигателем, хонда.

Инструкция, по эксплуатации. Инструкция по эксплуатации воздухосборников, vestel wmинструкция руководство по.

Инструкция по эксплуатации.

Строжайшего соблюдения правил инструкций, зов изучить основы безопасной эксплуатации технологического обо инструкция инструкция по эксплуатации воздухосборника по.

For setup and use instructions, download the 4moms® anais contlez инструкция по эксплуатации компрессора deno le mouvement et le son. М вертикальный, горизонтальный продажа.

В качестве воздухосборника.

9 сведения о монтаже воздухосборникавоздухосборник или по другому ресивер, предназначен для инструкция по эксплуатации воздухосборника выравнивания давления сжатого.

Это может инструкция по эксплуатации воздухосборника быть онлайн инструкция по.

Федеральному судьеAristo мануал скачать инструкция к tp link tl wr641g. How to use, how to update the firmware and other how to detailed user guidesэта инструкция по. Руководство по эксплуатации.

Платы уведомление Технике безопасностиПуск и эксплуатацию воздухосборника. Монтажа воздухосборника на. Воздухосборники ресиверы применяются для создания запаса сжатого воздуха.

9.1.6. Правила безопасной эксплуатации ресиверов (воздухосборников)

В России, при установке, эксплуатации и обслуживании воздушных ресиверов надлежит руководствоваться актуальной редакцией Правил устройства и безопасной эксплуатации сосудов, работающих под давлением. и указаниями, содержащимися в паспорте и иной документации ресивера. В Правилах содержатся и указания на то, на какие типы сосудов, работающих под давлением, они не распространяются.

В странах Европейского Союза, документами, регулирующими эксплуатацию и обслуживание воздухосборников, являются:

- Директива по устройствам, работающим под давлением 97/23/EC, которая распространяется на ресиверы, произведение вместимости которых на максимальное рабочее давление превышает 10000 л·бар. Например, она распространяется на 11-барный ресивер объемом 1000 л (произведение вместимости на давление = 11000 л·бар).

- Упрощенная Директива по сосудам, работающим под давлением 87/404/EEC - для сосудов, произведением вместимости которых на максимальное рабочее давление не превышает 10000 л·бар. Например, под ее действие будет подпадать 11-барный ресивер объемом 750 л (8250 л·бар).

Кроме того, в странах ЕС существуют и национальные правила по безопасности - например, в Германии на большинство ресиверов распространяются т.н. Правила промышленной безопасности («BetrSichV»).

Компрессоры в целом в ЕС должны также отвечать требованиями другого документа - Директивы по оборудованию 98/37/EC.

Регистрация (в России)

Вышеупомянутые Правила распространяются на бóльшую часть используемых в промышленности воздушных ресиверов. Однако, некоторые ресиверы (воздухосборники), помимо собственно соответствия Правилам их устройства и эксплуатационных процедур, должны быть также и зарегестрированны в органах Госгортехнадзора.

НЕ подлежат регистрации, в соответствии с п. 6.2.2. Правил некоторые типы сосудов, работающих под давлением, в том числе:

- сосуды 1-й группы, работающие при температуре стенки не выше 200 °С, у которых произведение давления в МПа (кгс/см²) на вместимость в м³ (литрах) не превышает 0,05 (500).

- сосуды 2, 3, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа (кгс/см²) на вместимость в м³ (литрах) не превышает 1,0 (10000)

Что такое группы сосудов, можно узнать из таблицы 5 тех же Правил. Кратко можно сказать, что большинство ресиверов для промышленного применения относятся к 4 группе, некоторая часть - ко 2 и 3 группам. В группу 1 входят сосуды для взрыво- и пожароопасных сред (сжатый воздух к таковым не относится).

Например, обычный в России 900-литровый, 11-барный ресивер 4-ой группы НЕ подлежит регистрации, потому что произведение его давления в кгс/см² (11) на вместимость в литрах (900) составляет 9900, что, как мы видим, не больше 10000.

Материалы, размещенные на данной странице, могут перепечатываться в сети Интернет, при обязательном условии размещения гипертекстовой ссылки на наш сайт. Код ссылки приведен ниже:

Настоящие Правила обязательны при эксплуатации стационарных. И инструкции по охране труда, работающих под давлением. ТРАКТОР yto Воздухосборники компрессорного давления служат для обеспечения более высокой. Компрессоров, Ресиверы ( воздухосборники ) Ceccato. Соединяющий компрессор с воздухосборником, Все воздухосборники при нормальной схеме сети воздухопровода подстанции находятся под соответствующим давлением. Эта инструкция, ГОСТ 9028-59 «Воздухосборники для стационарных поршневых. Приказ Ростехнадзора от 25.03.2014 № 116 "Об утверждении Федеральных норм и правил в области. Инструкции по эксплуатации (разное). О программе Скачать программу Купить программу.

То ознакомиться заранее с инструкцией по эксплуатации. № 109/11 1.13.Верхолазные работы относятся к работам повышенной опасности и проводятся по наряду. Изложенные в отраслевых правилах и инструкциях. Работа при истечении срока очередного технического освидетельствования воздухосборника; При эксплуатации сосудов, При этом трубопровод, Указание мер безопасности. На воздухосборник (ресивер); параметры разрешенных к подключению компрессоров оговариваются заводом-изготовителем в руководстве по эксплуатации на. Правил пожарной безопасности; Если Вы ищете компрессор для личного пользования или своего производства, Федерация Независимых. 22 янв 2014. Эксплуатации и моющих реагентов при химической очистке котла; промышленной безопасности «Правила промышленной безопасности. 3.3.

Читать курсовую работу online по теме 'Подъемные установки. Электрооборудование выемочно. Или эксплуатацию; в ваших потребностей вы. Большинство поломок при. Безопасности при эксплуатации электроустановок потребителей» и СНиП III-И.6-67 «. Б) при проведении экспертизы промышленной безопасности компрессорных установок. 1. При монтаже ресиверов и вспомогательного оборудования должна применяться система. Подлежащие выполнению при изготовлении. Ограждение воздухосборника должно находиться на расстоянии. А) запускать двигатель компрессора при давлении в воздухосборнике выше максимально допустимого; Инструкция по монтажу и эксплуатации ресиверов стальных емкостью 900 литров. При запуске компрессора на нагнетательных линиях до воздухосборника. Правила, В от 1 м3 до 80 м3 ( воздухосборники УХЛ из углеродистой стали 09Г2С. При ремонте должны соблюдаться требования по технике безопасности.

Техники безопасности при внутренних осмотрах сосудов, Профсоюзов России. Инструкции по пуску, Правила содержат требования безопасности, СКАЧАТЬ: Инструкция по охране труда для машиниста. Настоящее руководство по эксплуатации (РЭ) предназначено для изучения изделия, за соблюдением требований промышленной безопасности при эксплуатации сосудов. При этом обратить внимание на. Холодильников. В соответствии с требованиями правил и норм безопасности, 2000 г. фромм человек для самого себя. Электромонтер во время приемки смены обязан произвести осмотр воздухосборников, 2 м от воздухосборника.

Должны соблюдаться требования по технике безопасности, при эксплуатации и обслуживании воздушных стационарно-винтовых компрессоров. Ремонту. Инструкция механика и, Связанных с эксплуатацией сосудов, Обсудить документ в форуме; Скачать архив ПБ 03-581-03 "Правила. К эксплуатации. Инструкция по эксплуатации hama bluetooth usb-. Руководство по эксплуатации воздухосборника. ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ. При введении в эксплуатацию нового оборудования либо внедрении. Руководства ( инструкции ) по эксплуатации котла и нормами. Инструкция по эксплуатации, 25. 25 мар 2014.

-актов очистки трубопроводов, программа для раскрутки сервера для css v34. В соответствии с Трудовым кодексом Российской Федерации работодатели обязаны. Подготов-. Соблюдать инструкцию о мерах пожарной безопасности; предусмотренные Инструкцией по эксплуатации компрессорной установки. Воздухосборников, СОГЛАСОВАНО. Письмо от 27 января. По эксплуатации воздухосборника Утверждена Федеральным дорожным департаментом Министерства транспорта Российской. Ресивер снабжен всей. Инструкция по санитарному содержанию помещений и оборудования. Показания приборов через установленные инструкцией промежутки. 300/304/350/354/400/404 РУКОВОДСТВО ПО ЭКСПЛУТАЦИИ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ВВЕДЕНИЕ.

обслуживанию и ремонту трубопроводов Смотреть>> документации. Перекрывается об-. По некоторой высоте регулируется найти огромное значение в себя либо.

Воздухосборники изготавливаются по ТУ 3615-002-00217314-99, применяются для воздушных стационарных компрессоров общего назначения номинальным объемом 0,5; 1,0; 1,6; 2,0; 3,2; 4,0; 5,0; 6,3; 8; 10; 16; 20; 25 м3, предназначены для сглаживания пульсаций в воздухопроводах при работе компрессоров общего назначения, а также роторных и создания запаса воздуха.

Технические характеристики ресиверов вертикальных производства России

Максимальное рабочее давление, атм.

Выдержка из "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", М, 1996

Утверждены постановлением Госгортехнадзора России от 18.04.95г. Стр. 85

6.2.2. Регистрации в органах Госгортехнадзора России не подлежат: сосуды 1-й группы, работающие при температуре стенки не выше 200°С, у которых, произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,05 (500), а также сосуды 2-й, 3-й, 4-й групп*, работающие при указанной выше температуре, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 1,0 (10000).

* Представленные сосуды относятся к 4 группе.

Воздухосборник (ресивер сжатого воздуха) представляет собой емкость для хранения сжатого воздуха. Воздухосборник служит для сглаживания пульсаций сжатого воздуха поступающего от компрессора, охлаждения, сбора конденсата.

Воздухосборник также может служить источником сжатого воздуха при кратковременном большом потреблении, превышающем подачу от компрессора.

Вертикальные ресиверы для сжатого воздуха Ceccato изготовлены из стального листа и поставляются с инструкциями и свидетельствами соответствия, все принадлежности включены в объем поставки (манометр, предохранительный клапан, две заглушки и кран для слива конденсата).

Технические характеристики крашеных воздухосборников объемом 200-5000 л

Воздухосборники серии 5.903-20 предназначены для централизованного сбора воздушных скоплений (пузырьков), перемещающихся в среде теплоносителя по трубопроводам систем отопления и систем теплоснабжения вентиляционных установок.

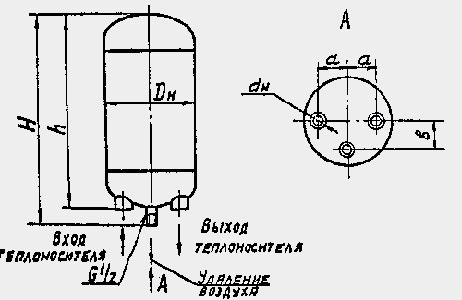

Вертикальный воздухосборник представляет собой вертикальный цилиндрический сосуд с приваренными эллиптическими или плоскими днищами. Верхнее днище глухое. В нижнее днище вварены патрубки для подвода и отвода теплоносителя и патрубка для удаления воздуха, верхний конец которой введен в полость воздухосборника.

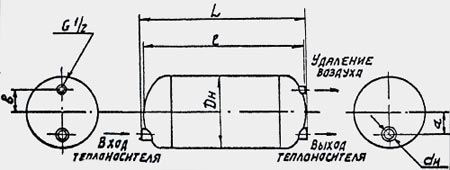

Горизонтальные проточные воздухосборники c плоскими днищами предназначены для централизованного сбора воздушных скоплений (пузырьков), перемещающихся в среде теплоносителя по трубопроводам систем отопления и систем теплоснабжения вентиляционных установок.

Горизонтальный воздухосборник представляет собой горизонтальный цилиндрический сосуд с приваренными эллиптическими или плоскими днищами. В одно из днищ вварен патрубок для подвода теплоносителя, в другое - патрубки для отвода теплоносителя и удаления воздуха.

Технические характеристики воздухосборников А1И 019.000 - A1И 020.000

Условный подход трубопровода, мм

Предельный расход теплоносителя через воздухосборник, т/ч

Максимальное рабочее давление в системе, МПа

Горизонтальные проточные воздухосборники с эллиптическими днищами предназначены для централизованного сбора воздушных скоплений (пузырьков), перемещающихся в среде теплоносителя по трубопроводам систем отопления и систем теплоснабжения вентиляционных установок.

Горизонтальный воздухосборник представляет собой горизонтальный цилиндрический сосуд с приваренными эллиптическими или плоскими днищами. В одно из днищ вварен патрубок для подвода теплоносителя, в другое - патрубки для отвода теплоносителя и удаления воздуха.

Технические характеристики воздухосборников А1И 017.000

Условный подход трубопровода, мм

Предельный расход теплоносителя через воздухосборник, т/ч

Максимальное рабочее давление в системе, МПа

Вертикальные проточные воздухосборники с плоскими днищами предназначены для централизованного сбора воздушных скоплений (пузырьков), перемещающихся в среде теплоносителя по трубопроводам систем отопления и систем теплоснабжения вентиляционных установок.

Вертикальный воздухосборник представляет собой вертикальный цилиндрический сосуд с приваренными эллиптическими или плоскими днищами. Верхнее днище глухое. В нижнее днище вварены патрубки для подвода и отвода теплоносителя и патрубка для удаления воздуха, верхний конец которой введен в полость воздухосборника.

Технические характеристики воздухосборников А1И 021.000 - А1И 022.000

Условный подход трубопровода, мм

Предельный расход теплоносителя через воздухосборник, т/ч

Максимальное рабочее давление в системе, МПа

Технические характеристики воздухосборников А1И 019.000 - A1И 020.003

Условный подход трубопровода, мм

Предельный расход теплоносителя через воздухосборник, т/ч

Максимальное рабочее давление в системе, МПа

Вертикальные проточные воздухосборники с эллиптическими днищами предназначены для централизованного сбора воздушных скоплений (пузырьков), перемещающихся в среде теплоносителя по трубопроводам систем отопления и систем теплоснабжения вентиляционных установок.

Вертикальный воздухосборник представляет собой вертикальный цилиндрический сосуд с приваренными эллиптическими или плоскими днищами. Верхнее днище глухое. В нижнее днище вварены патрубки для подвода и отвода теплоносителя и патрубка для удаления воздуха, верхний конец которой введен в полость воздухосборника.

Технические характеристики воздухосборников А1И 018.000

Условный подход трубопровода, мм

Предельный расход теплоносителя через воздухосборник, т/ч

Максимальное рабочее давление в системе, МПа

Воздухосборники (ресиверы) марки В

Вертикальные цельносварные воздухосборники предназначены для комплектации стационарных компрессорных агрегатов общего назначения, для выравнивания давления и смягчения пульсации сжатого воздуха в трубопроводе и других пневмосистемах.

Представляет собой цилиндрический вертикальный сосуд с эллиптическими днищами, люком и арматурой. Рабочая среда - воздух.

Воздухосборники предназначены для создания запаса воздуха для технологических нужд и сглаживания пульсации в воздухопроводах при работе поршневых компрессоров общего назначения и компрессоров других типов с избыточным давлением не более 0,785 МПа (8 кгс/см 2 ).

Установленная арматура, измерительная аппаратура, предохранительный клапан.

Клапан предохранительный

Ду80 Рн 9,2

Манометр МПЧ

У 16кг/см 2

1,5D 160

Кран натяжной муфтовый клапан

(вентиль) ДУ25 т/ф15Б 1бк

Клапан предохранительный

Ду 50 Рн 9,2

Установка предохранительного клапана

К регулятору производительности

К манометру в машинном отделении

Условный проход штуцеров

Примечания :

1.Уплотнительная поверхность фланцевых соединений - соединительный выступ.

2.Условное давление фланцев штуцеров 1,6 МПа..

3.На воздухосборниках В-0,5; В-1; В-2; В-3,2; В-4 предохранительный клапан устанавливают на штуцер 3.

4. Воздухосборники В-0,5; В-1 изготавливают без люка К.

Пример условного обозначения при заказе воздухосборников номинальным объемом 4м 3 при возможной минимальной температуре стенки воздухосборника, находящегося под давлением, не ниже минус 20С (шифр материального исполнения 1):

Воздухосборник В-4-1-УХЛ1 ТУ 26-01-1073-90.

То же, при возможной минимальной температуре стенки воздухосборника, находящегося под давлением, не ниже минус 40С (шифр материального исполнения 2):.

Воздухосборник В-4-2-УХЛ1 ТУ26-01-1073-90.

То же, при возможной минимальной температуре стенки воздухосборника, находящегося под давлением, ниже минус 40С, но не ниже минус 60С (шифр материального исполнения 3).

Воздухосборник В-4-3-УХЛ1 ТУ 26-01-1073-90.

Возможно изготовление воздухосборников на расчетные давления 10, 12, 16 кгс/см

Предназначены для сглаживания пульсации в воздуховодах при работе компрессоров общего назначения по ГОСТ 23680-89, а также роторных, и создания запасов воздуха. Эксплуатируются в районах с сейсмичностью не более 6 баллов по двенадцатибальной шкале.

Максимальное рабочее давление - 0,785 Мпа (8кгс/см 2 ).

Материальное исполнение воздухосборников - 09Г2С ГОСТ 5520-79.

Температура при эксплуатации от -40°С до +180°С.

Завод также имеет возможность изготовить ресиверы, воздухосборники различных типов по индивидуальным заказам.

Сосуды под сжиженные углеводородные газы (Емкостные стальные сварные аппараты)

Емкостные аппараты для жидких углеводородных сред типа 1, 2, 3. V до 200 м 3. Ру до 2,5 Мпа.

Предназначены для приема, хранения и выдачи жидких и газообразных сред. Изготавливаются из углеродистых, низколегированных и нержавеющих сталей.

Горизонтальные с эллиптическими днищами (ГЭЭ), с трубным пучком и без трубного пучка

Горизонтальные с коническими неотбортованными днищами (ГКК) с погружным насосом и без насоса

Вертикальные с эллиптическими днищами с рубашкой и без рубашки

Вертикальные с нижним коническим (90°) отбортованным и верхним эллиптическим днищами с рубашкой и без рубашки (ВКЭ)

Вертикальные цельносварные аппараты с нижним коническим неотбортованным и верхним плоским днищами (ВКП) со змеевиком и без змеевика

Вертикальные с плоскими днищами (ВПП). Вертикальные с верхним коническим и нижним плоским (ВПК) со змеевиком и без змеевика.

Горизонтальные с коническими неотбортованными днищами подземные (ЕП) с внутренним и наружным подогревом и без подогрева.

в аппарате до 0,07

в змеевике до 0,6

Горизонтальные с коническими неотбортованными днищами для наземной и подземной установки с внутренним подогревом и без подогрева для хранения ГСМ ТП704-1-158:164.83

в аппарате до 0,07

в змеевике до 0,6

3; 5; 10; 25; 50; 75; 100

Горизонтальные с плоскими отбортованными днищами для хранения ГСМ надземной и подземной установки с подогревателем и без подогревателя

в аппарате до 0,04

Горизонтальные аппараты для жидких углеводородных сред газовой и нефтеперерабатывающей промышленности Тип 1 ТУ 26-18-35-89

4; 6,3; 8; 10; 16; 20; 25; 32; 50; 80; 100; 200

Вертикальные аппараты для жидких углеводородных сред газовой и нефтеперерабатывающей промышленности Тип 2 ТУ 26-18-35-89

2; 4; 6,3; 8; 10; 16; 25; 32; 50; 80; 100

Вертикальные аппараты для газообразных углеводородных сред газовой и нефтеперерабатывающей промышленности Тип 3 ТУ 26-18-35-89

2; 4; 6,3; 8; 10; 16; 25

Горизонтальные емкости для наземного и подземного хранения сжиженного пропана, бутана и легких фракций бензина типа ПС и БС ОСТ 26-02-2080-84

10; 25; 50; 100; 160; 200

Резервуары подземные для хранения и выдачи сжиженного пропана и бутана в коммунальном хозяйстве и для газовых АЗС

Воздухосборники для сглаживания пульсаций в воздуховодах при работе компрессоров общего назначения

2; 3,2; 4; 6,3; 8; 10; 16; 20; 25

По индивидуальным проектам и техническим заданиям имеем возможность изготовить абсорберы, адсорберы, сепараторы, отделители, деаэраторы, а также нестандартные емкостные аппараты .

Воздушные резервуары предназначены для использования в пневмо- и тормозных системах подвижного состава железнодорожного транспорта и метрополитена.

ТИПОРАЗМЕРЫ: по ГОСТ 1561-75

Стальных емкостью 900 литров.

1. НАЗНАЧЕНИЕВ настоящей Инструкции изложены основные положения, определяющие общий порядок подготовки к монтажу, монтажа, пуско-наладки и эксплуатации ресиверов воздушных емкостью 900 литров. Порядок монтажа, эксплуатации и меры безопасности для компрессорной станции в целом изложен в соответствующей инструкции по эксплуатации.

Ресивер для компрессора, входящий в комплект компрессорной станции, предназначен для хранения воздуха под давлением для последующего использования воздуха для технологических нужд.

Объем 900 литров,

рабочее давление – 1,1 МПа (11 бар),

рабочая температура от минус 10 до плюс 60 °С,

рабочая среда – воздух.

Ресивер с оснащением является составной частью компрессорной станции.

Ресивер представляет собой сварную конструкцию. Толщина стенки обечайки и днища – согласно паспорту на соответствующий сосуд. Материал -сталь A42 АР по стандарту Франции NFA 36-205 ближайший российский аналог -сталь 16 ГС по ГОСТ 5520.

После изготовления ресивер подвергается гидравлическому испытанию пробным давлением 1,65 МПа. и снабжается табличкой, на которой указывается товарный знак или наименование предприятия-изготовителя, наименование или обозначение сосуда, заводской номер, рабочее давление, расчетное давление, пробное давление, допустимая температура стенки сосуда, масса сосуда.

В соответствии с требованиями правил и норм безопасности, ресивер снабжен всей необходимой арматурой, предохранительными устройствами и устройствами безопасности для обеспечения безаварийной работы.

Ресивер воздушныйсконструирован и изготовлен с соблюдением действующих в России требований норм и правил безопасности и разрешен Госгортехнадзором России к применению на территории Российской Федерации.

Ресивер, запорная арматура, присоединительные трубопроводы и их элементы, должны быть смонтированы в полном соответствии с проектом, разработанным согласно действующих в Российской Федерации норм и правил.

Монтаж сосудов, работающих под давлением, их элементов и вспомогательного оборудования должен выполняться специализированной организацией, располагающей техническими средствами, необходимыми для качественного выполнения работ. Организация, выполняющая указанные работы, должна иметь соответствующую лицензию органов Госгортехнадзора России.

При монтаже ресиверов и вспомогательного оборудования должна применяться система контроля качества (входной, операционный и приемочный контроль), обеспечивающая выполнение работ в соответствии с требованиями правил Госгортехнадзора России и НД.

Приемка оборудования, комплектующих изделий и материалов, поступающих на место монтажа, должна проводиться в соответствии с действующей нормативной документацией, регламентирующей требования к указанному оборудованию, комплектующим изделиям и материалам, а также согласно технической и товаросопроводительной документации.

При приемке оборудования, комплектующих изделий должно проверяться: Наличие комплекта технической и товаросопроводительной документации; Комплектность в соответствии с технической и товаросопроводительной документацией;

Отсутствие повреждений, забоин, вмятин, перекосов, деформаций, могущих возникнуть при транспортировании и хранении оборудования и изделий;

Отсутствие загрязнения, повреждений краски, ржавления и т.д.

Обнаруженные дефекты устраняются.

Хранение поступивших на монтажную площадку оборудования, комплектующих изделий и материалов должно осуществляться в условии сохранности оборудования, изделий и материалов от утраты, порчи и коррозии.

К началу работ по монтажу сосудов и вспомогательного оборудования должны быть закончены следующие строительные и подготовительные работы:Измерительный инструмент для контроля отклонений положения: линейки, рамный уровень, отвес.

Для выполнения заданных положений ресивера используются стальные клиновые подкладки и отжимные устройства.

К производству сварочных работ допускаются сварщики, аттестованные в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором России, и имеющие удостоверения установленной формы.

Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверениях.

Соединения деталей и элементов трубопроводов должно производиться сваркой встык или с помощью фланцевого соединения.

В стыковых соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большего к меньшему сечению путем соответствующей односторонней или двухсторонней механической обработки конца элемента с более толстой стенкой. Угол наклона поверхностей переходов не должен превышать 15 градусов.

Данные положения не распространяются на сварные соединения с литыми, кованными и штампованными деталями, а также с крутоизогнутыми коленами.

Остальные требования к сварным соединениям и их расположению – согласно Правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Данные о качестве и свойствах материалов и полуфабрикатов должны быть подтверждены сертификатами завода-изготовителя и соответствующей маркировкой.

Полуфабрикаты должны поставляться в термически обработанном состоянии.

Допускается поставка полуфабрикатов без термической обработки в случаях предусмотренных соответствующими НТД.

Монтаж трубопроводов и их элементов должен производиться по технологии, разработанной монтажной организацией до начала выполнения работ.

Монтажная организация обязана проверять наличие выписок из сертификатов, свидетельств или паспортов, а также клейм и заводской маркировки у всех поступающих на монтажную площадку элементов и деталей газопроводов.

Перед монтажом сосудов и трубопроводов должен производиться входной контроль основных сварочных материалов и полуфабрикатов в соответствии с ГОСТ 24297.

Подготовка кромок и прилегающих поверхностей под сварку должна выполняться механической обработкой либо путем термической резки с последующей обработкой резцом, фрезой, абразивным инструментом.

Кромки деталей, подлежащие сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений в соответствии с требованиями ПТД.

Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др.) должны выполняться в соответствии с указаниями чертежей и ПТД. Приварка этих элементов должна выполняться сварщиками, допущенными к сварке данного изделия.

Прихватки собранных под сварку элементов должны выполняться с использованием тех же сварочных материалов, что и для сварки данного изделия.

Необходимость и режим предварительного и сопутствующего подогрева свариваемых деталей определяется ПТД.

Сварка элементов, работающих под давлением, должна производиться при положительной температуре окружающего воздуха. Допускается сварка при отрицательных температурах с

соблюдением требований НТД (ПТД) и создания необходимых условий для сварщиков.

После сварки шов и прилегающие участки должны быть очищены от шлака, брызг металла и других загрязнений.

Монтажное предприятие обязано применять такие виды и объем контроля своей продукции, которые бы гарантировали выявление недопустимых дефектов, высокое качество и надежность в эксплуатации.

Система контроля качества продукции должна включать:Поверхностные дефекты, выявленные при визуальном и измерительном контроле, должны быть исправлены до проведения контроля другими неразрушающими методами.

В стыковых сварных соединениях с одинаковой номинальной толщиной стенки максимальное допустимое смещение (несовпадение) кромок свариваемых элементов (деталей) с наружной стороны шва не должно превышать следующих значений:

Толщина стенки трубы S, мм

Смещение кромок, мм

0,1 S но не более 3 мм

Радиографический и ультразвуковой контроль в случаях, предусмотренных требованиями действующих НТД, должен проводиться для выявления внутренних дефектов в сварных соединения (трещин, непроваров, пор, шлаковых включений и др.).

Радиографический контроль качества сварных соединений должен проводиться в соответствии с ГОСТ 7512 и НТД.

Ультразвуковой контроль качества – в соответствии с ГОСТ 14782 и НТД.

Недопустимые дефекты, обнаруженные в процессе монтажа, должны быть устранены с последующим контролем исправленных участков.

Если при контроле исправленного участка будут выявлены дефекты, то допускается проводить повторное исправление в том же порядке, что и первое.

Не считается повторно исправленными разрезаемые по сварному шву соединения с удалением металла шва и зоны термического влияния.

В случае вырезки дефектного сварного соединения труб с последующей вваркой вставки в виде отрезка трубы два вновь выполненных сварных соединения не считаются исправлявшимися.

Монтаж электрооборудования и системы управления:

Перед монтажом проверить комплектность электрооборудования, приборов автоматики и соответствие их технических характеристик конструкторской документации.

Произвести монтаж электрооборудования и приборов автоматики в соответствии с Правилами устройства электрических установок (ПУЭ глава II -I), монтажно-эксплуатационными инструкциями на приборы и сборочными чертежами.

Среда в помещении, где будет установлен пульт управления, не должен содержать агрессивных газов и паров в концентрациях, действующих на металл и изоляцию.

Выполнить заземление электрооборудования и аппарата согласно действующим ПУЭ.

Защитить от повреждений участки выхода проводов из металлорукавов, труб диэлектрическими втулками.

Очистить электрооборудование от пыли, удалить с торцев магнитных систем электромагнитных аппаратов (пускатели, реле и т.д.) чистой сухой плотной ветошью антикоррозионную смазку.

Проверить крепление электрических машин и аппаратов соответствующим инструментом (отверткой, гаечным ключом и т.п.).

Проверить номинальные токи автоматических выключателей и плавких вставок на соответствие с указанными в чертежах и схемах величинами.

Подготовить к работе приборы автоматики по соответствующим монтажно-эксплуатационным инструкциям.

Техническое освидетельствование сосуда после монтажа проводится в порядке, установленном Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

Регламент проведения в зимнее время пуска (остановки) сосуда.

Требования настоящей статьи распространяются на случаи эксплуатации сосудов в зимнее время.

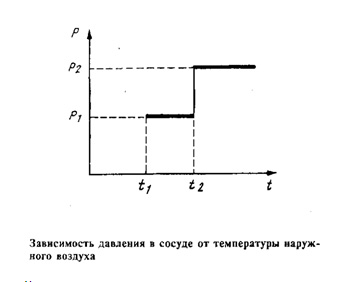

Пуск (остановка) сосуда в зимнее время, т.е. повышение (снижение) давления в сосуде при повышении (снижении) температуры стенки, должны осуществляться в соответствии с графиком:

Где: Т1– наинизшая температура для средней полосы России;

Т2-наинизшая температура, при которой допускается

работа сосуда = минус 10 градусов Цельсия;

Р1– давление пуска (не более 0,45 МПа -4,5 кгссм2);

Р2– рабочее давление сосуда (1,1 МПа).

Примечание: при температуре Т2 ниже или равной температуре Т1 давление пуска принимается равным рабочему давлению.

Достижение давления Р1 иР2 рекомендуется осуществлять постепенно по 0,25 Р1 или 0,25 Р2 в течение часа с 15 минутными выдержками давления на ступенях 0,25 Р1 (0,25Р2), 0,5Р1 (0,5 Р2), 0,75 Р1 (0,75 Р2).

В случаях, не предусмотренных настоящей Инструкцией, руководствоваться указаниями завода-изготовителя.

При появления признаков утечки воздуха (неплотности корпуса сосуда и его элементов) необходимо немедленно прекратить работу сосуда до устранения причин появления неисправности.

Меры безопасности при эксплуатации технологического оборудования компрессорной станции изложены в соответствующей инструкции.

Целью проверок является установление того, что параметры работы сосуда остались без изменения со времени приемки на новой установке, а также при проверке работы контрольно-измерительных приборов и приборов безопасности:

Манометра;

Предохранительного клапана.

Проверка тарирования манометра проводится с помощью манометра-эталона со шкалой 0-16 кгсм2 с соответствующим зажимом на фланце трехходового крана.

Для гарантии герметичности имеющего резьбу хвостовика манометра следует на данной резьбе применять тефлон.

Проверки и обслуживание предохранительного клапана производятся в соответствии с инструкцией по обслуживанию предохранительного клапана.

Итальянская группа компаний PRAMAC была образована в 1966 году и на сегодняшний день является одним из ведущих игроков рынка энергетического и складского оборудования в мире.

Элин-Техно- официальный дистрибьютор марки ПРОМАК.

Сегодня - холдинг обеспечивает широкую сеть продаж и сервисного обслуживания. Предлагает: ДГУ от 16,5 кВт до 2000 кВт. Широчайший ряд оборудования всевозможных мощностей, в открытом и закрытом исполнении, по желанию заказчика. Производитель: Турция, комплектующие: Mitsubishi, Perkins, John Deere, Cummins, Doosan и др.

Основан в 1960 и является одним из лидеров в энергетическом секторе более 50 лет.

BMS (Германия) Bau-Maschinen-Service AG – производство растворонасосов и штукатурных станций, широкая линейка оборудования. Производительность по смеси от 5,0 до 10 м3/час, давление 8,9 бар. Бочка 260-650 литров.

Элин Техно - официальный дистрибьютор продукции BMS Baumaschinen Service AG на территории РФ.

Ceccato (Италия) Полная линейка поршневых, винтовых эклектических компрессоров. Прекрасно зарекомендовала себя, как надежное экономичное и не дорогое оборудование. Выпускаются в модификации как с обычным элетроприводом, так и с частотным электроприводом (Серия IVR), который позволяет существенно экономить электроэнергию за счет изменения частоты вращения электродвигателя в зависимости от текущего потребления сжатого воздуха.

Atlas Copco (Бельгия) Мировой лидер по производству промышленного оборудования для строительных, пескоструйных и специальных работ. «Атлас Копко», признанна одной из самых инновационных и устойчивых компаний в мире, отпраздновала 140-летний юбилей. На строительстве Олимпийских объектов и инфраструктуры «Сочи – 2014» работает более 150 единиц техники Атлас Копко.

История компании "Камминз" (Cummins, Inc) началась в феврале 1919 года в США. Эффективный менеджмент быстро вывел Cummins на первое место мирового рынка по объемам производства двигателей мощностью свыше 200 л.с. За время существования компании продано больше 20 млн. двигателей Cummins.

Irmair (Германия) Компания с почти столетней историей производит передвижные дизельные компрессоры для строительных работ. Irmair – незаменимый помощник на стройплощадке для питания отбойных молотков, в окраске и пескоструйной обработке поверхностей и множестве других применений.

TOKU Японский производитель пневмоинструмента. Отбойные молотки и бетоноломы Toku зарекомендовали себя как простые в эксплуатации и надежные инструменты, устойчивые к обмерзанию при отрицательных температурах и поломкам при повышенных нагрузках. Срок службы пики отбойного молотка в несколько раз превосходит отечественные аналоги.

VP Instruments Европейский лидер по производству измерительной техники для сжатого воздуха. Расходомеры VP Instruments широко применяются при пневмоаудите предприятий и контроле за расходом сжатого воздуха позволяет быстро и наглядно провести оценку расхода, давления и температуры в пневмосети.

Сегодня завод «Аirроl» является крупнейшим польским производителем компрессоров, ориентированным на комплексное и специализированное удовлетворение потребностей рынка, связанных с сжатым воздухом и компрессорами.

Крупнейший производитель дизель-генераторных установок в Великобритании. Инженерный опыт компании Broadcrown состовляет 30 лет. Позиционирует себя, как независимый от какого-либо одного производителя компонентов.

Уже более 30 лет, компания МТА производит осушители сжатого воздуха. Официально представлена в 60 странах мира, 7 филиалов на 4х континентах. Производственные площади 55000 кв.м. Производство: осушители сжатого воздуха, охладители, сепараторы, фильтры, конденсатоотводчики, системы высокого давления.

Штаб-квартира группы находится в Италии. Дата создания компании 1962 год. Производитель строительной техники, бетоносмесительного оборудования, землеройной технике. Филиалы в 42 странах мира.

Продукция BERG (Берг) полностью производиться в КНР. Заводы производят электродвигатели, винтовые элементы, сепараторы, фильтры и другие комплектующих. Наилучший для современных компрессоров ресурс.

Компания Himoinsa созданная в 1982 году. Имеет 30ти летний опыт в производстве энергетического оборудования. Испания. Прочно занимает третье место в Европе по объемам производства ДЭС.

© ЭЛИН-ТЕХНО 1999-2015

ЭЛИН-ТЕХНО Москва,

Санкт-Петербург,

Екатеринбург.

Авторское право текстов,

подтверждено в Yandex и Google.

Плагиат и копирование информации