Рейтинг: 4.2/5.0 (1883 проголосовавших)

Рейтинг: 4.2/5.0 (1883 проголосовавших)Категория: Инструкции

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО СТРОИТЕЛЬСТВУ И ЖИЛИЩНО-КОММУНАЛЬНОМУ КОМПЛЕКСУ

(ГОССТРОЙ РОССИИ)

1 РАЗРАБОТАН рабочей группой Технического подкомитета по стандартизации и техническому нормированию ПК 3/ТКС 71 «Опалубка и опалубочные работы для монолитного строительства» в составе: НТЦ «Стройопалубка» ЗАО «ЦНИИОМТП», Управление государственной строительной политики (в том числе лицензирование) Госстроя России, ООО ПСФ «Крост»

ВНЕСЕН Управлением государственной строительной политики (в том числе лицензирование) Госстроя России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ постановлением Госстроя России от 22.05.2003 № 42

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения** При применении с одной стороны.

5.3 Размеры формообразующих элементов опалубки (кроме разборной) должны быть кратны укрупненному модулю 3М, равному 300 мм. Размеры, не кратные модулю М, допускаются по согласованию с потребителем.

5.4 Порядок индексации опалубки приведен в приложении Б.

6.1.1 Опалубку следует изготавливать в соответствии с требованиями настоящего стандарта, стандартов и технических условий на опалубку конкретных типов и конструкторской документацией, разработанной и утвержденной в установленном порядке согласно ГОСТ Р 15.201.

1 Технические условия на опалубку конкретных типов 1-го и 2-го классов должны быть разработаны в соответствии с ГОСТ 2.114. а также согласованы с организацией, уполномоченной Госстроем России проводить экспертизу технических условий на опалубку, или согласовываться Техническим подкомитетом по стандартизации и техническому нормированию в строительстве ПК 3/ТКС 71 «Опалубка и опалубочные работы для монолитного строительства».

2 Изменения конструкции опалубки должны быть согласованы с предприятием - разработчиком.

6.1.2 Климатическое исполнение опалубки У, категория 1 по ГОСТ 15150.

6.1.3 В технических условиях на опалубку конкретных типов должны быть установлены значение показателей качества, номенклатура которых приведена в приложении В.

6.1.4 Конструкция опалубки должна обеспечивать:

- прочность, жесткость и геометрическую неизменяемость формы и размеров под воздействием монтажных, транспортных и технологических нагрузок;

- проектную точность геометрических размеров монолитных конструкций и заданное качество их поверхностей в зависимости от класса опалубки;

- максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

- минимальную адгезию к схватившемуся бетону (кроме несъемной);

- минимальное число типоразмеров элементов в зависимости от характера монолитных конструкций;

- возможность укрупнительной сборки и переналадки (изменения габаритных размеров или конфигурации) в условиях строительной площадки;

- возможность фиксации закладных деталей в проектном положении и с проектной точностью;

- технологичность при изготовлении и возможность применения средств механизации, автоматизации при монтаже;

- быстроразъемность соединительных элементов и возможность устранения зазоров, появляющихся в процессе длительной эксплуатации;

- минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже;

- удобство ремонта и замены элементов, вышедших из строя;

- герметичность формообразующих поверхностей (кроме специальных);

- температурно-влажностный режим, необходимый для твердения и набора бетоном проектной прочности;

- химическую нейтральность формообразующих поверхностей к бетонной смеси, кроме специальных случаев;

- быструю установку и разборку опалубки без повреждения монолитных конструкций и элементов опалубки.

6.1.5 Прогиб формообразующей поверхности и несущих элементов опалубки под действием воспринимаемых нагрузок при пролете l не должен превышать:

- l /400 ( l /300) - для вертикальных элементов, для классов 1 (2);

- l /500 ( l /400) - для горизонтальных элементов, для классов 1(2).

6.1.6 Нагрузки и данные для расчета опалубки приведены в приложении Г.

6.1.7 Панели и блоки, собранные из элементов мелкощитовой, крупнощитовой, блочной и объемно-переставной опалубки, должны обеспечивать или иметь устройства для предварительного отделения их от поверхности забетонированных конструкций. Не допускается применение подъемных механизмов для срыва опалубки с бетона.

6.1.8 Конструкция греющей опалубки должна обеспечивать:

- равномерную температуру на палубе щита. Температурные перепады не должны превышать 5 °С;

- электрическое сопротивление изоляции при использовании электрических нагревателей и коммутирующей разводки - не менее 0,5 МОм.

- возможность замены нагревательных элементов в случае выхода их из строя в процессе эксплуатации;

- контроль и регулируемость режимов прогрева;

- стабильность теплотехнических свойств щита.

6.1.9 В качестве нагревателей для греющей опалубки могут быть использованы трубчатые электронагреватели (ТЭНы) по ГОСТ 13268 или нагревательные провода по ТУ-16.К71-013-88.

Допускается применение нестандартных нагревателей, которые должны соответствовать требованиям нормативных документов в части виброустойчивости, электро- и пожарной безопасности.

6.1.10 Несъемные опалубки, входящие в сечение возводимой конструкции, должны соответствовать требованиям нормативных документов на строительные конструкции.

6.1.11 Люфт в шарнирных соединениях элементов опалубки 1-го и 2-го классов не должен превышать 1 мм.

6.1.12 Палуба конструкций опалубки (крупнощитовая, объемно-переставная, блочная), применяемая для получения поверхностей, готовых под окраску или оклейку обоями, должна изготавливаться из целых листов. При изготовлении из двух или нескольких листов стыковые соединения палубы должны опираться на несущие элементы каркаса щита; сварные швы и герметизирующая обмазка должны быть зачищены заподлицо с основной поверхностью.

6.2 Требования к материалам

6.2.1 Элементы опалубки должны изготавливаться из материалов, которые по качеству должны удовлетворять требованиям нормативных документов, указанных в конструкторской документации изделия.

6.2.2 Для несущих и поддерживающих элементов опалубки (каркасы, схватки, рамы, стойки, фермы и пр.) должна применяться сталь марки Ст.3* по ГОСТ 380.

* Могут применяться другие марки металла, технические характеристики которых не ниже указанной марки.

Устройства для подъема опалубки (петли, штыри и др.) должны изготавливаться из стали марки Ст.3пс* любой категории по ГОСТ 380 или стали марки 20* по ГОСТ 1050.

Детали, подвергающиеся износу (пальцы, замки, втулки, шарниры и т.д.), должны изготавливаться из стали не ниже марки 45* по ГОСТ 1050 и подвергаться термической обработке.

6.2.3 Несущие элементы алюминиевой опалубки (каркасы, рамы, балки и др.) должны изготавливаться из алюминиевых сплавов не ниже марки и состояния АД 31Т1* по ГОСТ 4784. ГОСТ 8617. ГОСТ 22233.

6.2.4 Для металлических палуб должна применяться листовая сталь марки Ст.3* по ГОСТ 380. ГОСТ 14637. ГОСТ 16523.

6.2.5 Для деревянных несущих и поддерживающих элементов должны применяться лесоматериалы круглые хвойных пород I - II сорта по ГОСТ 9463. пиломатериалы хвойных пород I - II сорта по ГОСТ 8486.

6.2.6 Для палубы опалубки 1-го и 2-го классов должна применяться облицованная (ламинированная) березовая фанера; для 2-го класса может применяться также комбинированная облицованная фанера; для 3-го класса - пиломатериалы хвойных пород по ГОСТ 8486 и лиственных пород по ГОСТ 2695 не ниже II сорта, древесностружечные плиты по ГОСТ 10632. древесноволокнистые плиты по ГОСТ 4598. фанера бакелизированная по ГОСТ 11539. фанера марки ФСФ по ГОСТ 3916.1. ГОСТ 3916.2 и другие материалы.

6.2.7 Пластмассовые палубы должны изготавливаться из материалов, удовлетворяющих требованиям стандартов или технических условий на эти материалы и требованиям, предъявляемым к конкретной опалубке.

6.2.8 В качестве формообразующих и несущих элементов опалубки могут использоваться клееные деревянные конструкции по ГОСТ 20850.

Клееные зубчатые соединения деревянных конструкций должны соответствовать ГОСТ 19414. Могут применяться другие соединения древесины, в том числе специальные на металлических и других пластинах.

6.2.9 В качестве утеплителя греющей и утепленной опалубки должны применяться теплоизоляционные материалы плотностью до 200 кг/м 3. Фактическая плотность утеплителя не должна превышать паспортную более чем на 15 %, а влажность - на 6 %.

6.2.10 Металлическая сетка по ГОСТ 3826. применяемая для несъемной опалубки, должна иметь ячейки размером не более 5 ´ 5 мм.

6.3 Требования к покрытиям

6.3.1 Опалубка должна быть защищена от внешних воздействий.

6.3.2 Металлические поверхности элементов опалубки 1-го и 2-го классов, не соприкасающиеся с бетоном, должны иметь защитные покрытия по ГОСТ 9.032. ГОСТ 9.303 или иметь антикоррозионные свойства, обеспечивающие заданную оборачиваемость в условиях эксплуатации.

6.3.3 Фанера, применяемая в качестве палубы опалубок 1-го и 2-го классов, должна иметь водостойкое покрытие, пропитку или другую обработку рабочих поверхностей.

6.3.4 Торцы ламинированной фанеры и древесные материалы формообразующих элементов (палуба) опалубки 1-го и 2-го классов должны быть защищены от механических повреждений и проникновения влаги герметиком.

6.4 Требования к сварке

6.4.1 Виды сварных швов, их форма и размеры принимают по рабочим чертежам.

Сварка стальных конструкций осуществляется в соответствии с требованиями ГОСТ 5264 ; ГОСТ 8713 ; ГОСТ 11533 ; ГОСТ 11534 ; ГОСТ 14771 ; ГОСТ 23518 ; алюминиевых конструкций - с требованиями ГОСТ 7871. ГОСТ 14806.

6.5.1 Опалубка должна поставляться предприятием-изготовителем комплектно в состоянии, пригодном для эксплуатации, без дополнительных доработок и исправлений (или поэлементно по требованию заказчика).

6.5.2 Состав комплекта и наличие запасных частей определяются заказом потребителя.

6.5.3 При необходимости, по согласованию с потребителем, в комплект опалубки включаются инструмент и приспособления для монтажа, демонтажа, перемещения.

6.5.4 Комплекты опалубки должны быть снабжены эксплуатационными документами по ГОСТ 2.601.

- паспорт на опалубку;

- инструкция по эксплуатации (со схемами монтажа и допустимыми нагрузками).

6.6.1 На основных элементах опалубки 1-го и 2-го классов (щиты, рамы, балки) на поверхностях, не соприкасающихся с бетоном, с нерабочей стороны должны быть нанесены несмываемой краской ударным или другим способом следующие маркировочные знаки:

- индекс элемента опалубки в соответствии с настоящим стандартом;

- наименования предприятия-изготовителя или его товарный знак.

6.6.2 Каждое грузовое место должно иметь транспортную маркировку по ГОСТ 14192.

6.7.1 Элементы опалубки размером более 1 м следует упаковывать по маркам в транспортные пакеты, обеспечивающие целостность и сохранность изделий при транспортировании и хранении.

6.7.2 Крепежные изделия, замки, болты, гайки, шайбы и другие мелкоразмерные элементы опалубок, принадлежности, инструмент и соединительные элементы должны быть упакованы в тару, обеспечивающую сохранность изделий.

6.7.3 Перед упаковкой элементы опалубки должны быть подвергнуты консервации по ГОСТ 9.014 (для группы IV ), за исключением крепежных и других мелкоразмерных элементов, относящихся к группе I-1 (ГОСТ 9.014 ).

Вариант защиты ВЗ-1 со сроком действия временной защиты от коррозии не менее 12 мес.

6.7.4 К каждому пакету и ящику должен быть приложен упаковочный лист (опись) элементов данной упаковки. Опись должна быть доступна для изъятия без вскрытия упаковки и предохранена от влаги.

6.7.5 Документация (опись), поставляемая с опалубкой, должна быть герметически упакована и обеспечивать герметичность, водонепроницаемость, сохранность документации.

6.7.6 При поставке комплектов опалубки техническая документация должна быть вложена в тару, на которой должна быть надпись «Документация».

7.1 Соединительные (крепежные) элементы опалубки всех классов должны иметь устройства, препятствующие самопроизвольному раскрыванию, развинчиванию, расстыковке или выпадению в условиях бетонирования и других рабочих воздействий на опалубку.

7.2 Конструкция опалубки должна предусматривать наличие рабочей площадки. Ширина рабочей площадки должна быть вне габаритов опалубки не менее 800 мм.

7.3 Конструкция опалубки должна обеспечивать защиту от падения с высоты в виде ограждающих устройств. Ограждающие устройства должны быть по всей длине внешней стороны рабочей площадки. Высота ограждения должна быть не менее 1100 мм, расстояния между горизонтальными элементами ограждения - не более 500 мм.

7.4 Конструкция опалубки должна предусматривать средства доступа для подъема на рабочую площадку (вертикальные или наклонные лестницы и т.п.).

7.5 Конструкция крупноразмерных элементов опалубки должна предусматривать средства для анкеровки, предназначенные для их подъема грузоподъемными механизмами при монтаже и демонтаже опалубки.

8.1 Опалубка должна быть приняты службой технического контроля предприятия-изготовителя.

8.2 Приемка опалубки должна производиться партиями. Величина партии не должна превышать 5000 м 2 (по площади опалубливаемой поверхности).

8.3 Для проверки качества изготовления серийно выпускаемой опалубки рекомендуется проводить приемосдаточные (ПС) и периодические (П) испытания.

8.4 Приемосдаточным испытаниям подвергают собранный фрагмент опалубки площадью не менее 20 м 2.

Объем и периодичность проведения периодических испытаний устанавливают в технических условиях на опалубку конкретных типов.

Периодическим испытаниям подвергается опалубка, прошедшая приемосдаточные испытания.

8.5 Параметры, контролируемые при испытаниях, - в соответствии с таблицей 3.

3 Пример индексации опалубки стен крупнощитовой алюминиевой первого класса несущей способностью 6 тс/м 2 утепленной:

ОСК. АЛ-1-6.У ПО ГОСТ Р_____________

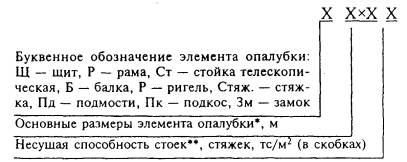

4 Порядок индексации элементов опалубки приведен на рисунке Б.2.

* Ширина на высоту - для щита, минимальная высота на максимальную высоту - для телескопической стойки, длина - для стяжки, максимальная ширина вставки - для замка и т.п.

** На максимальной высоте.

5 Примеры индексации элементов опалубки.

5.1 Пример индексации щита опалубки шириной 1,2 м и высотой 3 м:

5.2 Пример индексации телескопической стойки минимальной высотой 1,5 м и максимальной высотой 3,7 м, несущей способностью 0,9 тс/м 2 на максимальной высоте:

В.1 В технических условиях на опалубку конкретных типов устанавливают значения показателей качества, номенклатура которых приведена в таблице В.1.

2.18 Г-образные консольные подмости устанавливают в угловых зонах здания, где невозможно установить П-образные подмости. Эти подмости необходимо закреплять при помощи минимум трех анкеров таким образом, чтобы они не могли опрокидываться, подниматься и смещаться (рис. 2.16). Анкеровку консольных подмостей производят к сборным железобетонным плитам, как правило, второй от края перекрытия. Монтаж и демонтаж подмостей выполняют краном за специальные монтажные петли. Несущая способность подмостей не более 150 кгс на 1 м

подмостей в плане. Категорически запрещается нахождение на консольных подмостях более 2 рабочих одновременно.

В качестве дверных проемообразователей в рассматриваемой карте применены деревянные проемообразователи из водостойкой фанеры и досок (рис. 2.17). В последующем возможно применение и инвентарных разъемных проемообразователей многоразового применения. Аналогично устраивают и другие технологические проемы.

Вертикальные рабочие швы при бетонировании устраивают с помощью временных деревянных отсекателеи по схеме, приведенной на рис. 2.18. При этом, практически, для каждого рабочего шва необходимо применять каждый раз новый индивидуальный отсекатель, поскольку меняется армирование стен, и оборачиваемость опалубки не превышает 1- 2 цикла.

Отдельные монолитные участки стен и места примыкания перекрытий к стенам, характерные для данной системы зданий, предусмотрено выполнять в индивидуальной деревянной опалубке с применением крепежа от опалубки МОД ОСТР.

В качестве смазки опалубки рекомендуется применять новую смазку МОДОСТР на основе водорастворимого полимера, успешно апробированную на строительстве 18-этажного жилого дома по ул. Филимонова в г. Минске (трест № 4). Допускается применение и других типов смазок, обеспечивающих высокие антиадгезионные свойства опалубки к бетону и не оставляющих загрязняющих пятен на лицевой поверхности бетона.

2.23 Для хранения и транспортирования шиты опалубки складируют в пакеты с помощью уголков пакетирования (рис. 2.19). В пакет укладывают 8 щитов по высоте. Рекомендуются пакетировать щиты шириной не менее 500 мм из условия обеспечения устойчивости пакета на опрокидывание. Крепежные элементы, замки и тяжи хранят в металлических контейнерах.

Рис.2.19. Складирование щитов в пакеты

2.24 В представленной технологической карте освещены лишь основные элементы опалубки и их характеристики. Многообразие вариантов расстановки и крепления опалубок невозможно осветить в одном документе. Поэтому данная карта является лишь основой для разработки и привязки опалубки к конкретным объектам, без которых невозможно производить арматурные и бетонные работы, выбирать нормокомплекты опалубки и рациональные опалубочные технологии с увязкой с заданными темпами возведения здания. Ввиду постоянного совершенствования и модернизации опалубки возможны изменения в схемах крепежа и конструкций отдельных элементов. При этом концептуальные подходы к самой опалубке и опалубочной технологии для данного типа зданий сохраняются.

3 Технология и организация производства опалубочных работ

5.1 Производство опалуоочных работ необходимо осуществлять в соответствии с технологической картой на опалубочные работы на конкретный объект. Инструкция по эксплуатации опалубки МОДОСТР, разработанная Институтом БелНИИС, предусматривает рациональные опалубочные технологии при высоком темпе строительства (не менее 2 - 3 этажей в месяц). Выбор нормокомплекта опалубки, разбивка на захватки и на опалубочные панели, схемы укрупнительной сборки и перемонтировки опалубки, схемы расстановки навесных и консольных подмостей и т.п. производят при детальной разработке и привязке опалубочных технологий к конкретному объекту.

Настоящая технологическая карта излагает лишь концептуальные подходы к опалубочной технологии.

3.2 Поставку опалубки на объект производят комплектно отдельными элементами. На строительной площадке должны быть предусмотрены места для складирования опалубки, укрупнительной ее сборки, перемонтировки, очистки и смазки опалубки. Складируют опалубку по элементам с обеспечением доступа к ним.

3.3 Укрупнительную сборку панелей производят в соответствии с технологическими схемами на конкретный объект следующим образом:

на ровное твердое основание укладывают два деревянных бруса вдоль панели и далее на них укладывают опалубочные щиты согласно схемам в технологических картах;

соединяют щиты с помощью замков-сухарей, устанавливая их по 3 на стык;

• на соединенные щиты панели монтируют балки соответствующей длины и крепят их с помощью клиновых подвесок;

III. Каталог элементов.

Контрфорсная опалубка (односторонняя опалубка) (далее изделие) предназначена для возведения монолитных бетонных и железобетонных конструкций при температуре окружающего воздуха от -40?С до +45?С.

Контрфорсная опалубка позволяет возводить железобетонные конструкции в тех случаях, когда невозможно применение оппозитной стороны щитов.

Изделие применяется в тех случаях, когда в силу конфигурации железобетонной конструкции невозможно применение стяжных винтов на ответной стороне. Например при бетонировании стенок котлованов, стен тоннелей, объемных опорных железобетонных конструкции оснований и т. д.

Изделие совместимо с крупнощитовой стеновой стальной и алюминиевой опалубкой большинства отечественных и зарубежных производителей.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

Максимальная высота, м

(от опорной поверхности до верхнего края сборки щитов) 9

Норм. оборачиваемость 100

Макс. оборачиваемость 200

* - анкер является расходной частью, суммарное количество анкеров рассчитывается из количества циклов заливок, по 2 шт. на заливку.

4.УСТРОЙСТВО И ПРИНЦИП РАБОТЫ.

/Пред ознакомлением с данной главой рекомендуется изучить Каталог элементов./

Рис. 4. 1. Сборка секций контрфорса.

Опалубка представляет собой металлическую конструкцию каркасного типа. состоящую из:

Несущих вертикальных элементов – секций контрфорсов, при этом секции нижняя (1), средняя (2), и верхняя (3) могут монтироваться как на опорную поверхность, так и друг на друга по убыванию до достижения нужной высоты; оголовок контрфорса (4) устанавливается только на секцию, являющуюся для сборки верхней. Крепление и операние секций контрфорса друг на друга происходит при помощи опорного элемента (а) и домкрата (б).

Контрфорсных балок - балка ВБ–2,4 (5) обеспечивает выравнивание опалубочных щитов и передачу напряжений, возникающих при заливке бетонной смеси от щитов к ребру контрфорса. Балка ВБ–0,5 (6) служит для фиксации нижнего торца ребра контрфорса к закладным анкерам.

Тяжей соединительных – (7) служат для закрепления контрфорсной балки к ребрам опалубочных щитов. Фиксация происходит при помощи стяжной гайки 100.

Связи - служат для дополнительного последовательного закрепления ребер контрфорса между собой. Горизонтальная связь (8) закрепляется горизонтально на внешнем наклонном ребре контрфорса при помощи крюков. Связь вертикальная (9) закрепляется диагонально на горизонтальных связях при помощи хомутов.

Закладных элементов – анкер (10) заделывается при заливке плиты основания с расчетом что бы обеспечить крепление нижнего угла контрфорса, прилегающего к сборке опалубочных щитов. Гайка (11) служат для крепления анкера и балки ВБ-05

5.СВИДЕТЕЛЬСТВО О ПРИЕМКЕ.

Контрофорсная опалубкаКО

(наименование изделия) (обозначение)

Номер заказа ____________________________________________

Количество элементов соответствует Таблице 2.

Соответствует стандарту (техническим условиям):

ГОСТ Р 52085 – 2003.

(номер стандарта или технических условий)

М.П. Дата выпуска «____»_______________ 200___ г.

Личные подписи или оттиски клейм

лиц, ответственных за приемку: ______________ ____________________________

Срок гарантии - 12 месяцев со дня реализации при условии соблюдения правил эксплуатации, хранения и транспортировки. но не более количества циклов оборачиваемости согласно п.2 настоящего Паспорта.

II. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ.

1. МОНТАЖ И ДЕМОНТАЖ КОНСТРУКЦИИ

1.1. Общие указания по монтажу.

Производитель работ предварительно должен ознакомить работников с конструкцией, требованиями настоящего Паспорта и Инструкции по эксплуатации и проинструктировать их о порядке монтажа.

Каркас опалубки монтируется на предварительно подготовленной площадке, с дренажом для быстрого отвода воды.

Транспортировка элементов должна производиться лебёдкой, подъёмником либо другим подъёмным средством.

1.2. Подготовка площадки, установка анкеров.

Рис. 1.2.1. Установка анкеров.

Анкер является несъемной, однократно используемой деталью. Подлежит заделке в бетон при заливке железобетонной плиты основания.

Анкер увязывается с арматурой плиты основания, чтобы обеспечить угол относительно горизонтали плиты – 45 град. относ от проектного положения стыка стены и плиты основания на 140 мм.

Вдоль стены анкера располагаются попарно на осевом расстоянии друг от друга ХХ мм, с шагом, соответствующим шагу монтажа ребер контрфорса.

Монтаж контрфорса и заливку стены возможно начать после набора бетоном прочности в зоне заделки анкера.

Примечание: в отдельных случаях, когда не возможно производить предварительный монтаж анкеров, допускается применение саморасклинивающихся болтов, засверливающихся в плиту основания и обеспечивающих надежное крепление контрфорса. Параметры анкеров рассчитываются в конкретных условиях объекта при составлении ППР. При этом расположение выступающих частей болтов должно соответсвовать изображенному на рис. 1.2.1.

1.3. Монтаж контрфорса.

Рис. 1.3.1. Установка щитов.

Рис. 1.3.2. Установка выравнивающих балок.

Рис. 1.3.3. Установка и крепление нижней секции контрфорса к анкерам.

1.3.1. Установка щитов. Устанавливается нижний ярус опалубочных щитов, скрепляется замками. подпирается вертикально подкосами, согласно рис. 1.3.1. до обеспечения их вертикальной фиксации. Количество и место установки опалубочных замков подмостей и иных элементов, относящихся к стеновой опалубке должно соответствовать ППР.

1.3.2. Установка выравнивающих балок. На смонтированные щиты устанавливается выравнивающая балка в следующем порядке: начиная с торца сборки: первая пара щитов соединяется в 4-х уровнях, далее 2-й и 3-й щит соединяются в 2-х уровнях, 3 и 4 снова в 4-х уровнях и так далее, согласно рис. 1.3.2.

1.3.3. Установка нижней секции контрфорса. Перед монтажом, опорный домкрат нижней секции контрфорса устанавливается в верхнее положение. На сборке из щитов удаляется соответствующий подкос, на место которого будет установлена секция контрофорса. Затем секция при помощи подъемного крана устанавливается между парами анкеров посередине, до плотного прилегания к сборке из щитов и выравнивающих балок и фиксируется в вертикальном положении. На анкера одевается балка ВБ-05 согласно рис. 1.3.3 и надежно фиксируется гайками.

Секция контрфорса скрепляется с выравнивающими балками при помощи соеденительных тяжей

После этого производится окончательная вертикальная юстировка опалубочной сборки с помощью домкрата.

Рис. 1.3.4. Установка связей.

1.3.4. Установка связей. Связи горизонтальные устанавливаются в торцах секций контрофорсов и закрепляются при помощи крюков, при этом каждая секция должна быть соединена с последующей секцией согласно рис. 1.3.4.

Связи вертикальные крепятся к горизонтальным связям по диагонали. при помощи поворотных хомутов, согласно рис. 1.3.4.

1.3.5. Установка последующих секций контрфорса производится в порядке п. 1.3.1-1.3.4. с той разницей, что каждая последующая секция контрфорса крепится не анкерами, а к монтажному узлу предыдущей секции согласно рис. 1.3.4.

Рис. 1.3.6. Контрфорсная опалубка в сборе.

2. ДЕМОНТАЖ КОНСТРУКЦИИ

К демонтажу разрешается приступать после того, как бетон получит требуемую прочность в соответствии со СНиП 3.03.01-87, набрав не менее 70% своих механических свойств. В начале демонтажа, производитель работ, должен осмотреть конструкцию, проинструктировать рабочих с порядком разборки и мерам безопасности при выполнении работ.

Демонтаж производится с верхнего яруса в обратном монтажу порядке:Все элементы опалубки очищаются, сортируются, поврежденные выбраковываются. Оставшиеся, укладываются в пачки.

Контрфорсная опалубка допускается к эксплуатации только после сдачи её по акту, лицу, назначенному для её приёмки с участием инспектора по технике безопасности.

Перед приёмкой и вводом в эксплуатацию. проверяется соответствие установки опалубки ППР:

5. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ИЗДЕЛИЯ.

Технология бетонных работ в целом, особенно в зимних условиях, относится к категории повышенной энергоемкости. Составляющая энергозатрат складывается из затрат на технологию укладки и расхода энергии на тепловую обработку. Последние затраты необходимы для компенсации теплопотерь в окружающую среду.

Для обеспечения жесткости, геометрической неизменяемости, высокой оборачиваемости, точности монтажа и т.д. как правило, применяется металлическая опалубка. Однако существующие утеплители, их теплофизические характеристики, способы установки, сохранность их первозданных свойств в процессе эксплуатации опалубки и в целом опалубочные работы приводят к увеличению ручного труда, себестоимости, трудозатрат, сроков производства бетонных работ и, в конечном счете, приведенных затрат. Поэтому в данной работе в качестве перспективного утеплителя металлической опалубки предлагаются сотовые воздушные прослойки, которые обеспечивают более высокие теплофизические характеристики и прочностные показатели.

Опалубка имеет самую различную конфигурацию, наличие шероховатости и ребер жесткости с разным интервалом их установки. Примером может служить опалубка типа “Монолит”, где ребра высотой 63 мм, располагаются через 30…60 см. Наличие оребрения поверхности борта опалубки оказывает влияние на локальный коэффициент теплоотдачи а, следовательно, и на средний коэффициент по поверхности .

При бетонировании конструкций углы, выступы, закладные детали, ребра и другие элементы конструкций, остывающие быстрее, чем основная часть, необходимо утеплять дополнительно, создавая одинаковые условия остывания всей конструкции. Разработанная опалубка позволяет исключить подобного рода технологические переделы за счет предложенных конструктивных элементов с сотовым утеплителем. Данная опалубка отличается от обычной инвентарной еще и тем, что имеет повышенную жесткость и геометрическую неизменяемость, а также универсальные приспособления, облегчающие ее монтаж и демонтаж. Это позволит примерно на 20 % снизить стоимость сборки опалубки и на 50 % уменьшить трудозатраты. При нормальной эксплуатации ее можно использовать до 500 и более раз.

В то время как оборачиваемость деревянной опалубки не более 10…15 циклов.

С целью проверки теоретических положений, расчета коэффициента теплопередачи предложенной опалубки в условиях строительной площадки при температуре наружного воздуха tн.в. = –6 оС и скорости ветра от 9 до 12,4 м/с было осуществлено бетонирование ростверка с модулем поверхности 5,7 м-1. Применяемая арматура и бетон В20 имели удельную теплоемкость соответственно 0,48 и 1,04 кДж/кгоС. Объемная масса бетона и арматурной стали, составляли 2400 и 7800 кг/м3 соответственно. При бетонировании использовалась металлическая опалубка “Монолит 72” (1800 550 4 мм), деревянная опалубка (2000 600 40 мм) и опалубка (2000 600 55 мм) с сотовым утеплителем. Бетонная смесь укладывалась в холодную опалубку на промороженное основание, затем устанавливались электроды и бетонная смесь включалась в электрическую цепь как сопротивление. Тепловая обработка бетонных конструкций осуществлялась электропрогревом. Бетонная конструкция сверху укрывалась водонепроницаемым материалом и опилками толщиной 400 мм. Контроль за температурным режимом остывания велся при помощи прибора ИТ-1 (с разрешающей способностью прибора от –50 оС до +200 оС).

Замер температуры осуществлялся ежечасно в характерных точках сечения ростверка. В ростверк устанавливались электроды с шагом до 300 мм. Электропрогрев осуществлялся 24 часа, температура в момент отключения составляла около 60 оС при температуре наружного воздуха –15 оС. Анализируя полученные результаты, можно сделать вывод: опалубка с сотовым утеплителем имеет более высокие теплофизические характеристики ( = 0,025 Вт/моС), деревянная ( = 0,14 Вт/моС), металлическая ( Вт/моС). В металлической опалубке с сотовым утеплителем бетон остывал до 0 0С более 80 часов, в деревянной опалубке 48 часов, в металлической 7 часов.

Проведенные исследования позволили уточнить коэффициент теплопередачи опалубки от ряда технологических параметров: начальной температуры бетона, вида и конфигурации опалубки, утеплителя и модуля поверхности конструкции, скорости движения ветра, местоположения конструкции, состава бетона и т.д. Эти исследования дают возможность выбрать оптимальные условия зимнего бетонирования с наименьшим расходом энергии и себестоимости производства бетонных работ.

Характеристики Применение надувных пневматических опалубок для возведения зданий и сооруженийСпособ использования пневматической опалубки для возведения тонкостенных железобетонных куполовразработан в 1980г. в Ленинградском высшем военном инже¬нерно-строительном Краснознаменном училище имени генерала армии А. Н. Комаровского и защищен авторскими свидетельствами № 383817 от 17.03.73г. и № 1288279 от 28.05.85г. по МКИ Е 04 С-11/04, он предусматривает в основном применение местных строительных материалов и отечественного оборудования. Возникновение этого способа возведения куполов было связано с необходимостью в сжатые сроки создать широкую сеть баз сельского дорожного строительства :).

Учитывая разнотипность и разбросанность объектов строительства, их удален¬ность от предприятий, изготовляющих сборный железобетон, и сложные условия (без¬дорожье, труднодоступность и др.), целесообразно при организации таких баз использовать тонкостенные наземные купола из монолитного железобетона, возводимые при помощи пневмоопалубки (рис.35).

Разработанный отечественными исследователями способ оперативного возведения куполов позволяет, по сравнению со строительством сооружений из сборного железо¬бетона традиционной прямоугольной или квадратной формы в плане, сократить сроки строительства в 1,5-2 раза, снизить трудоемкость и стоимость строительства на 25-30 %, уменьшить расход бетона и стали на 10-15 %.

При возведении тонкостенных монолитных железобетонных куполов в 1980-1991гг. применялась пневмоопалубка, изготовляемая ПО «Узбекрезинотехника» (г. Ангрен, Ташкентской обл.). Ее делали из прорезиненной ткани на капроновой основе. Масса пневмоопалубки от 300 до 1400кг. диаметр купола от 10 до 21м.; расчетная оборачиваемость от 40 до 50 раз. В комплект пневмоопалубки, наряду с основной формо¬образующей герметичной оболочкой, входили также гибкие тканевые лепестки, защи¬тное тканевое теплоизоляционное полотнище и воздуховоды.

В конструктивном отношении купола представляли собой оболочки толщиной 45-60мм. выполненные из мелкозернистого (песчаного) бетона класса В15. с высотой в центре оболочки 3,4-6,0м. и кольцевыми непрерывными монолитными железобетонными фундаментами из бетона класса В12,5, возводимыми по подготовке толщиной 100мм. из бетона класса В3,5.

Для крепления пневмоопалубки в теле фундамента предусматривали канал сечением 280 на 250мм. и анкера из арматуры А-1 диаметром 20-22мм. из расчета два анкера на каждую грань купольной пневмоопалубки. Купол армировали готовыми панелями-лепестками, размеры которых соответствуют размерам граней горизонталь¬ной развертки купола. В качестве рабочей арматуры использовали сварную сетку 100/150/4/4 мм. из холоднотянутой арматурной проволоки Вр-1 по ГОСТ 23279-85.

У основания оболочки для восприятия опорных изгибающих моментов дополнительно укладывали такую же сварную сетку на высоту 1,5-3,0м. а затем рабочую арматуру фиксировали нижним защитным слоем бетона. С целью исключить оползание бетонной смеси на вертикальных участках, при изгибе граней оболочки в момент ее подъема, на пневмоопалубку сверху укладывали тканую сетку № 10-1,0 Н (ГОСТ 3826—82). В центре купольной оболочки для пропуска напорного воздуховода и установки в последующем зенитного светового фонаря устроен проем, обрамленный стальным уголком и усиленный дополнительной сварной сеткой 100/150/4/4 мм. Для образования в арматурных панелях-лепестках, световых проемов оставляли отверстия размером 100 на 100см.

При бетонировании горизонтальной развертки купола использовали мелкозер¬нистую бетонную смесь состава Mc:Ms=l:2,5-3 при Mw/AAc=0,4-0,45. С целью замедле¬ния процесса начала схватывания цемента до 6-10 ч использовали добавку кремний-органической жидкости № 136-41 в количестве 0,1-0,15 % от массы цемента. В качестве мелкого заполнителя применяли пески с модулем крупности М(=2,6-3,1, включающие до 1,5% глинистых, пылевидных и илистых частиц. В качестве вяжущего использовали портландцемента марки М400-500.

Технология возведения купола при помощи пневмоопалубки была такова. После бетонирования фундамента и подготовки основания расстилали пневмоопалубку и крепили ее к анкерам. Сверху раскладывали гибкие тканевые лепестки и крепили их к вершине пневмоопалубки. На разостланную пневмоопалубку последовательно уклады¬вали слои облицовки, паро-, тепло- и гидроизоляции, гибкую сварную сетку и бетон¬ную смесь. До начала схватывания цемента в пневмоопалубку подавали вентиляторами воздух до создания в ней избыточного давления 2,5-3,0 кПа (0,025-0,03 кгс/см2). По мере наполнения пневмоопалубки воздухом гибкие тканевые лепестки вместе с уложен¬ными на них материалами наползали на пневмоопалубку, изгибались и приобретали проектную форму. Швы между лепестками купола заделывали сразу после окончания подъема пневмоопалубки в проектное положение.

Бетон на надутой пневмоопалубке выдерживали до набора распалубочной проч¬ности (не менее 12 МПа). Для ускорения процесса твердения бетона его прогревали теплым воздухом, который вырабатывал теплогенератор; теплый воздух подавали в пространство между твердеющим бетоном и накрывающим его сверху теплоизоляци¬онным полотнищем по системе распределительных воздуховодов. Прогрев значительно сокращал время выдерживания бетона на надутой пневмоопалубке, которое, в зави¬симости от диаметра купола, составляло от 48 до 72ч. Надували пневмоопалубку и поддерживали в ней постоянное избыточное давление воздуха при помощи вентиляторов ВВД-5 (ВВД-6) или СВМ-5м. Все оборудование для бетонирования, подъема и прогрева купольной оболочки размещалось на автомобильном полуприцепе и легко доставлялось к месту строительства.

Фирмы Аренда опалубки стенАренда опалубки стен, перекрытий, колонн и шахт лифта выгодна компаниям, специализирующимся на монолитном строительстве, но на данном этапе своего развития не готовые инвестировать немалые финансовые средства в покупку дорогого современного оборудования. Аренда опалубки актуальна не только молодых строительных фирм, но и для крупных строительных компаний: мировой финансовый кризис наложил определенный отпечаток на развитие строительного рынка в целом, заставляя руководителей предприятий пересмотреть, в первую очередь, затраты на производство. А между тем, монолитное строительство активно набирает обороты популярности, что объясняет стабильно устойчивый спрос на опалубку перекрытий, стен, колонн и шахт лифта.

Аренда выгодна и в тех случаях, когда речь заходит о строительстве небольшого объекта. Кроме того, однократное строительство, будь то частный дом или коттедж, также более рентабельно в случае аренды оборудования. К тому же, не стоит подыскивать склады и отдельные помещения для складирования опалубки во время её простоя.

Будет выгодна аренда опалубки и для строительных компаний, только осваивающих монолитное строительство, и не успевших на настоящий момент определиться с выбором наиболее оптимального строительного оборудования. Будет ли это высококачественная опалубка европейских производителей (Hunnebeck, Doka, Peri, Meva, Pashal) или более приемлемая по цене опалубка отечественного производства? Для того, чтобы сделать правильный выбор опалубочной системы, рекомендуем зять опалубку в аренду, и на собственном опыте убедиться в достоинствах и преимуществах строительной опалубки от конкретного производителя.

Каждый клиент нашей компании, берущий в аренду опалубку, получает следующие преимущества: в первую очередь, ощутимое снижение расходов на оборудование (вы платите только за время аренды, а не полную стоимость опалубочного оборудования). Более того, как уже упоминалось выше, мы избавим вас от затрат, связанных с хранением опалубки. В случае необходимости, мы поможем сделать расчет оптимального объема строительного оборудования, необходимого для возведения конкретного объекта. И, наконец, каждый клиент может рассчитывать на профессиональную техническую поддержку специалистов нашей компании.

Инструкция Классификация опалубок в строительствеНесъёмная — после схватывания бетона становится неотъемлемой частью сооружения. Широко применяется в монолитном строительстве.

Съёмная — после схватывания бетона снимается.

По назначению

В зависимости от назначения, различают опалубку перекрытий, стен, лифтовых шахт, колонн, фундаментов и т. д.

Очень важным условием при монтаже опалубки является точность сборки. Из-за малейшей неточности в готовой опалубочной конструкции могут возникнуть щели и неровности на бетонном монолите в будущем.

Одним из видов опалубочных работ является монтаж опалубки перекрытий, при сборке которых применяются телескопические стойки. Такая стойка работает по принципу выдвижения внутренней трубы с отверстиями, с помощью которой достигается заданная высота стойки. А с помощью перемещения наружной резьбовой муфты, необходимая высота выставляется с высокой точностью.

По материалу

Деревянные опалубки получили большее распространение по причине быстроты и легкости монтажа, а также из-за своей дешевизны. Алюминиевые и стальные опалубки по стоимости сильно превышают деревянные и используются при строительстве крупных и ответственных сооружений.

Сегодня для изготовления поверхности щитов стеновой опалубки применяют фанеру, которая изготавливается из материалов с применением современных технологий деревообработки.

Также, для изготовления опалубки применяют оцинкованную или гальванизированную сталь с порошковым покрытием, которое защищает сталь от коррозии и обеспечивает быструю очистку опалубки в процессе эксплуатации. Из положительных свойств стали можно выделить тот факт, что она, в отличие от дерева, обладает высокой несущей способностью и хорошей сопротивляемостью деформациям.

Алюминиевая опалубка намного легче стальной, и тем самым дешевле при транспортировке и монтаже. Однако, по прочности и пределу текучести алюминий сильно уступает стали, в связи с чем количество оборотов алюминиевых щитов в разы меньше стальных. Также алюминиевая опалубка быстро теряют исходную геометрию, и практически не подлежит ремонту, что делает ее использование достаточно проблемным для строителей.

Полистирол является исходным сырьем для производства несъёмной опалубки. Пенополистирол водо- и морозостоек, отличается стабильностью технических характеристик во времени и при эксплуатации в регионах с суровым и влажным климатом, и, кроме того, он обладает высокой механической прочностью.

По конструкции

Существует три основные опалубочные системы для возведения стен:

Рамная система, которая включает в себя каркасные щиты, подпорные элементы и детали крепежа. Каркасные щиты состоят из несущей металлической рамы, ребер жесткости и опалубочной плиты. Рама из замкнутого полого профиля с фасонным гофром предохраняет торцы плиты от повреждений и позволяет соединить элементы в любом месте. Металлический каркас не только обеспечивает необходимую жесткость конструкции, но и значительно облегчает и ускоряет монтаж модульных элементов.

Балочная система включает в себя соответственно балки, опалубочные плиты, элементы крепления, подпорные элементы, ригель, подмостки для бетонирования и леса. Балки, выполненные из древесины двутаврового сечения являются основой системы, и, длина балок нормирована. Для обеспечения долговечности на них крепятся стальные или пластмассовые наконечники, предотвращающие откалывание пояса балки.

Балки устанавливаются с определенным шагом и крепятся к опалубочным плитам и между собой с помощью стальных элементов.

В туннельной опалубке основным элементом конструкции является полусекция, которая состоит из одной горизонтальной и одной вертикальной панели. Туннельная опалубка предназначена для одновременного опалубливания стен и перекрытий типовых секций. Её монтаж осуществляется при помощи крана. Подобного типа опалубка применяется для серийного производства одинаковых секций.

Советы Устройство опалубки колонн и перекрытий СНИП III-15-76Допустимые отличия во внутренних размерах опалубки колонн, балок - 3 мм; в расстояниях меж опорами изгибаемых компонентов опалубки и меж связями вертикальных поддерживающих сооружений составляют на 1 м длины - 25 мм; на весь просвет - менее 75 мм.

Дозволяются последующие смещения осей опалубки от расчетного положения: колонн - 8 мм; балок, прогонов и арок - 10 мм,

Допустимые отличия от вертикали либо расчетного наклона плоскостей опалубки и линий их скрещения составляют: на 1 м высоты - 5 мм; на всю высоту конструкции колонн высотой до 5 м - 10 мм; то же, высотой более 5 м - 15 мм; балок и арок - 5 мм.

Дозволяются территориальные выпуклости опалубки при проверке двухметровой рейкой величиной 3 мм.

К замаскированным относятся последующие работы: предварительные работы (их качество оценивается по состоянию основания для колонн).

Допустимые отличия плоскостей и линий их скрещения от вертикали либо от расчетного наклона на всю высоту сооружений для стенок, поддерживающих цельные покрытия и перекрытия составляет ±15 мм.

Допустимые отличия в делениях поверхностей и закладных частей, служащих опорами для железных либо сборных стенок, - 5 мм; в длине либо просвете компонента - ±20 мм; в размерах перпендикулярного сечения компонента - +6 мм, -3 мм. Дозволяются территориальные отличия поверхности цемента от запланированной при проверке 2-ух метровой рейкой, не считая опорных поверхностей, которые могут составлять ±5 мм.

АРМИРОВАНИЕ КОЛОНН СНИП 111-15-76

Допустимые отличия в расстояниях меж раздельно установленными рабочими стержнями для колонн составляют ±10 мм.

Допустимые отличия от вертикали либо расчетного наклона плоскостей опалубки и линий их пересечений на всю высоту стенок и колонн высотой до 5 м - 10 мм; более 5 м - 15 мм.

Допустимые отличия в расстояниях меж стержнями при конструктивных расстояниях в свету составляют: до 60 мм-5 мм; более 60 мм- 10мм; от запланированной толщины цементного слоя защиты - менее 5 мм при толщине слоя защиты более 15 мм.

Смещение арматурных стержней при производстве арматурных остовов и сеток не должно превосходить 1 /5 большего поперечника стержня и 1 /4 поперечника устанавливаемого стержня. Не дозволяются ржавчина, засорения и механические деформации.

К замаскированным относятся последующие работы: монтаж арматуры (корректность установки: аутентичность осей остова конструктивным; вертикальность остова; обеспечение слоя защиты; фиксирование соединений остовов - сварка, вязка).

Б/У Опалубка для монолитного строительстваВ настоящее время опалубка фабрики «Вариант» нашла широкое применение при строительстве каркасно-монолитным способом жилых домов, административно-офисных и торгово-развлекательных комплексов, паркингов, мостов и других объектов. Нашими клиентами являются ведущие строительные предприятия из разных городов Украины – «Основа-Солсиф», «Трансбуд-компани», завод им. С.Ковальской, «Фундамент», «Трансмост», «Гранит», «Планета-Буд», «Спецвысотмонтаж», «МЖКбуд», «МЖК-1», «КБП-3», «Проммонтажреконструкция», «ХХI век» и многие другие.

Для своих клиентов специалисты фабрики "Вариант" предлагают:

опалубку для строительства объектов любой сложности;

защитные и рабочие площадки;

опорные леса;

оптимальный расчет элементов опалубки для каждого плана;

шеф-монтаж и техническое сопровождение опалубки на всех этапах ее использования;

консультации по использованию опалубки и соблюдению техники безопасности на объекте;

обучение клиентов.

Мелкощитовая опалубка — стеновая опалубка, состоящая из опалубочных щитов 60×30см (поз.1).

Внутренний поворотный угловой элемент (поз.7) служит для выполнения прямоугольных внутренних углов стен.

Наружный угловой элемент (поз.6) служит для формирования внешних углов стен. Соединение наружного углового элемента с опалубочными щитами осуществляется при помощи ключей-ригелей (поз.3)

Опалубочные щиты (поз.1) соединяются между собой ключами-ригелями (поз.3), через накладки (поз.2). При данном способе фиксации щиты собираются в блоки с одновременным выравниванием рабочей плоскости.

Стойка-раскос (поз.10) может служить опорой для опалубочных щитов собранных в колону или стену.

Элемент жесткости (поз.9) предназначен для придания жесткости соединению опалубочных щитов и опалубочных щитов с дополнительными элементами, с сохранением прямолинейности поверхности опалубки.

Стяжка винтовая (поз.5) позволяет придать дополнительную жесткость собираемой конструкции из щитов в горизонтальной плоскости. Фиксация стяжки осуществляется при помощи специальных гаек (поз.4).

Доборный элемент жесткости (поз.8) служит для увеличения размеров стандартной опалубки, в том случае если заданные по проекту размеры не кратны стандартным размерам опалубочного щита.

Опалубка перекрытий состоит из универсальных опалубочных щитов и телескопических стоек (поз.11).

Стойки телескопические выполнены из стальных труб и обладают большим диапазоном регулировки высот. Регулировка выполняется в два этапа:

— скачкообразно через каждые 10 см, путем наложения G-образного крюка на требуемую высоту на оправке стойки;

— точная регулировка в пределах 10 см, путем прокручивания гайки на оправке стойки можно выровнять поверхность опалубки перекрытия с точностью до 1 мм.

Опалубка для изготовления пенобетонных блоков состоит из опалубочных щитов доукомплектованных металлическими секциями.

Металлические секции состоят из листов разделительных продольных и поперечных (поз.12, 13, 14). Разделительный поперечный лист служит базовой платформой для установки разделительных листов с фиксаторами (поз. 13), и в совокупности с ними образует формы для изготовления пенобетонных блоков.

Отзывы

Опа?лубка — вре?менная форма для бетона, железобетона и подобных материалов, которая возводится прямо на месте строительства По разборности * Несъёмная — после схватывания бетона становится неотъемлемой частью сооружения. Широко применяется в монолитном строительстве. * Съёмная — после схватывания бетона снимается.

По назначению В зависимости от назначения, различают опалубку перекрытий, стен, лифтовых шахт, колонн, фундаментов и т. д. Очень важным условием при монтаже опалубки является точность сборки. Из-за малейшей неточности в готовой опалубочной конструкции могут возникнуть щели и неровности на бетонном монолите в будущем. Одним из видов опалубочных работ является монтаж опалубки перекрытий, при сборке которых применяются телескопические стойки. Такая стойка работает по принципу выдвижения внутренней трубы с отверстиями, с помощью которой достигается заданная высота стойки. А с помощью перемещениея наружной резьбовой муфты, необходимая высота выставляется с высокой точностью.

По материалу Деревянные опалубки получили большее распространение по причине быстроты и легкости монтажа, а также из-за своей дешевизны. Алюминиевые и стальные опалубки по стоимости сильно превышают деревянные и используются при строительстве крупных и ответственных сооружений. Сегодня для изготовления поверхности щитов стеновой опалубки применяют фанеру, которая изготавливается из материалов с применением современных технологий деревообработки. Также, для изготовления опалубки применяют оцинкованную или гальванизированную сталь с порошковым покрытием, которое защищает сталь от коррозии и обеспечивает быструю очистку опалубки в процессе эксплуатации. Из положительных свойств стали можно выделить тот факт, что она, в отличие от дерева, обладает высокой несущей способностью и хорошей сопротивляемостью деформациям. Алюминиевая опалубка намного легче стальной, и тем самым дешевле при транспортировке и монтаже. По прочности алюминий от стали почти не отличается. Полистирол является исходным сырьем для производства несъемной опалубки. Пенополистирол водо- и морозостоек, отличается стабильностью технических характеристик во времени и при эксплуатации в регионах с суровым и влажным климатом, и, кроме того, он обладает высокой механической прочностью.

По конструкции Существует три основные опалубочные системы для возведения стен: * Рамная система, которая включает в себя каркасные щиты, подпорные элементы и детали крепежа. Каркасные щиты состоят из несущей металлической рамы, ребер жесткости и опалубочной плиты. Рама из замкнутого полого профиля с фасонным гофром предохраняет торцы плиты от повреждений и позволяет соединить элементы в любом месте. Металлический каркас не только обеспечивает необходимую жесткость конструкции, но и значительно облегчает и ускоряет монтаж модульных элементов. * Балочная система включает в себя соответственно балки, щиты, элементы крепления, подпорные элементы, ригель, подмости для бетонирования и леса. Балки, выполненные из древесины двутаврового сечения являются основой системы, и, длина балок нормирована. Для обеспечения долговечности на них крепятся стальные или пластмассовые наконечники, предотвращающие откалывание пояса балки. Балки устанавливаются с определенным шагом и крепятся к щиту опалубки и между собой с помощью стальных элементов. * В туннельной опалубке основным элементом конструкции является полусекция, которая состоит из одной горизонтальной и одной вертикальной панели. Туннельная опалубка предназначена для одновременного опалубливания стен и перекрытий типовых секций. Её монтаж осуществляется при помощи крана. Подобного типа опалубка применяется для серийного производства одинаковых секций.

УСТРОЙСТВО ОПАЛУБКИ ФУНДАМЕНТОВ опалубка СНИП Ш-15-76 Допустимые отклонения при установке опалубки. осей опалубки фундаментов от проектного положения - 15 мм; осей опалубки фундаментов подетальные конструкции -1,1 где L - длина пролета или шага конструкции, м. Допустимые отклонения от вертикали или от проектного наклона плоскостей опалубки и линий их пересечения: на 1 м высоты - 5 мм; на всю высоту конструкций фундаментов - 20 мм. Допускаются местные неровности опалубки при проверке двухметровой рейкой - 3 мм. Допустимые отклонения щитов разборной опалубки и каркасов для них при длине или ширине: до 1 м -3 мм; более 1 м - 4 мм; по диагонали - 5 мм. Допустимые отклонения кромок щитов от прямой линии или линии, образующей поверхность конструкций, - 4 мм. К скрытым относятся следующие подготовительные работы: подготовка основания, проверка его состояния.

Инструкция по сборке опалубкиОбычно для опалубки заранее заготавливают все необходимые материалы, изготовляют щиты и блоки для того, чтоб собрать на строительной площадке опалубку в более короткий срок. При ее сборке с помощью готовых деталей нужно производить постоянный контроль за правильностью возведения конструкции и применения шаблонов, различных приспособлений, кондукторов, которые предназначены обеспечить точность форм и размеров возводимых конструкций. Когда происходит сложный процесс сборки арматурной-опалубочных блоков, необходимо производить постоянный контроль за правильностью положения арматуры и возможностью образования нужного защитного слоя. В СНиП III-15-76 указаны возможные отклонения от проектных размеров во время изготовления элементов опалубки разборно-переносного вида, отклонения, значительно превышающие указанные, не допускаются. Возможные отклонения от проектных размеров для других типов опалубки указываются в рабочих чертежах.

Следить за правильностью возведения опалубочных установок и соблюдением допустимых норм в соответствии с требованиями СНиП III-15-76 и проектом не только входит в обязанности производителя работ, но и захватывает сферу его интересов, ведь этим определяется успешность и качество возведения нужной конструкции. Необходимо следить за надежностью креплений отдельных элементов, за устойчивостью опалубки, правильностью установки закладных частей и пробок, плотностью щитов опалубки и, конечно, плотностью сопряжения ее элементов между собой и плотностью стыков с уже ранее уложенными участками бетона.

Если будет заметно малейшее отклонение опалубки от нормы, то бетонирование необходимо тут же прекратить и максимально быстро устранить возникшую проблему.

Требования по распалубливанию бетонных конструкций

Лишь после того как бетон достигнет достаточного уровня прочности, допускается устранение боковых частей опалубки. Но только в случае, если эти элементы не несут нагрузки от веса конструкций. Устранение несущей опалубки железобетонной конструкции возможно лишь в том случае, если бетон достигает следующих показателей прочности (в %):

70 для плит пролетом 3 м;

70 для несущих частей (плит, ригелей, балок) пролетом до 6 м;

80 для несущих частей пролетом более 6 м.

В сейсмически активных районах принято указывать в проекте прочность бетона, при которой удаление несущей опалубки конструкций допускается.

Если прочность бетона не так уж велика, то распалубливание железобетонных сооружений и их частичное загружение допускается в том случае, когда уже провели проверку прочности и жесткости конструкции при помощи фактических нагрузок.

Работники строительной лаборатории обязаны проводить испытания контрольных образцов для того, чтоб с их помощью можно было определить, как быстро бетон достигнет заданной прочности. Учитываются при расчетах разнообразные графики и таблицы повышения прочности бетона при различной температуре.

Укладка бетонной смеси под опалубкуУстановка опалубки. Опалубка в значительной мере определяет качество поверхности возводимой железобетонной конструкции. Необходимо следить, чтобы не было неплотностей в самой опалубке и в сопряжениях ее с ранее уложенным бетоном, через которые могут вытекать цементное молоко и раствор из бетонной смеси, что приводит к образованию раковин и ноздреватых участков в бетоне, а также подтеков и наплывов на поверхности конструкции.

Недостаточно жесткие и прочные опорные конструкции и крепления опалубки вызывают ее деформацию в процессе бетонирования и искажение формы бетонных поверхностей. Поэтому опалубочные работы должны производиться в соответствии с чертежами опалубки, проектом производства работ, а также в соответствии с требованиями СНиП III-15-76.

В практике строительства применяют опалубки различных конструкций: деревянную, фанерную, металлическую со сплошной или сетчатой облицовкой, комбинированную деревометаллическую, железобетонную, пневматическую из прорезиненной ткани.

Опалубку, как правило, собирают на строительной площадке из заранее изготовленных опалубочных щитов и блоков.

При сборке опалубки из готовых деталей контролируют правильность применения кондукторов, шаблонов и приспособлений, обеспечивающих точность размеров и формы собираемых конструкций; при сборке арматурно-опалубочных блоков – правильность расположения арматуры и возможность образования требуемого защитного слоя. Отклонения от проектных размеров в изготовленных элементах разборно-переносной опалубки не должны превышать величин, указанных в СНиП III-15-76. Допустимые отклонения от проектных размеров для других видов опалубки указаны в рабочих чертежах.

В обязанности производителя работ входят контроль за правильностью установки опалубки и соблюдением допусков в соответствии с проектом и требованиями СНиП III-15-76. Для контроля пользуются геодезическими приборами и измерительными инструментами. Кроме того, контролируют надежность крепления отдельных элементов опалубки и устойчивость ее в целом, правильность установки пробок и закладных частей, плотность щитов опалубки, а также плотность стыков и сопряжения элементов опалубки между собой и с ранее уложенным бетоном.

В процессе бетонирования систематически контролируют состояние установленной опалубки, лесов и креплений. При обнаружении деформации или смещения опалубки бетонирование следует немедленно прекратить и привести опалубку в проектное положение.

Укладка бетонной смеси. Перед укладкой бетонной смеси мастер должен проверить тщательность подготовки основания. Естественное и искусственное основания (насыпное грунтовое, дренажи, фильтры и др.) из нескальных грунтов должны сохранять физико-механические свойства, предусмотренные проектом. Переборы грунта ниже проектной отметки должны быть заполнены песком или щебнем с тщательным уплотнением подсыпки. Скальное основание должно иметь здоровую невыветрившуюся поверхность: все выветрившиеся частицы удаляют с помощью сжатого воздуха или струей воды под напором, небольшие трещины заделывают цементным раствором, а большие заполняют бетоном.

Переборы против проектных отметок выправляют бетоном низких марок. Перед бетонированием скальное основание промывают, а воду затем удаляют. При укладке бетонной смеси на ранее уложенный бетон основание также предварительно подготавливают: горизонтальные поверхности старого монолитного бетона и сборных элементов очищают от мусора, грязи и цементной пленки. Вертикальные поверхности от цементной пленки очищают только по требованию проекта.

Непосредственно перед бетонированием поверхность опалубки, соприкасающуюся с бетоном, а также боковые поверхности сердечников и пробок смазывают известковым молоком, глиняным раствором или специально подобранными эмульсионными составами, которые предотвращают сцепление опалубки с бетоном и не оставляют на нем пятен. Мастер обязан проверить правильность выполнения всех подготовительных работ.

Во избежание расслоения бетонной смеси для спуска ее устанавливают виброжелоба, наклонные лотки, вертикальные хоботы, виброхоботы и другие приспособления. Процесс укладки бетонной смеси состоит из двух операций – разравнивания и уплотнения.

Чаще всего применяют схему бетонирования с укладкой ровных горизонтальных слоев по всей площади бетонируемой части сооружения. При малых объемах бетонируемых конструкций жилых зданий бетонную смесь разравнивают обычно вручную лопатами, а затем уплотняют.

Уплотнение бетонной смеси производится, как правило, методом вибрирования. Сущность этого метода состоит в том, что бетонной смеси передаются от специальных механизмов-вибраторов колебания высокой частоты, благодаря чему вязкость смеси значительно уменьшается. Такая, как бы разжиженная, бетонная смесь под действием силы тяжести равномерно распределяется по форме, заполняет все промежутки между арматурой и хорошо уплотняется, зерна крупного заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку или форму бетонная смесь загустевает.

Для уплотнения бетонных смесей применяют вибраторы различных типов. По типу двигателя вибраторы разделяют на электромеханические, электромагнитные и пневматические, из которых наиболее широко используются электромеханические вибраторы. По конструкции вибраторы разделяют на глубинные, поверхностные и навесные. Выбор того или иного вибратора производится в зависимости от вида, формы и размеров бетонируемой конструкции. Например, при бетонировании балок и ростверков применяют глубинные вибраторы – вибробулавы и вибраторы с гибким валом, а при бетонировании плит – поверхностные вибраторы.

Производитель работ, мастер и бригадир бетонщиков, а также работники строительной лаборатории должны постоянно проверять качество уплотнения смеси. При укладке бетонной смеси горизонтальными слоями следят за соответствием толщины каждого уложенного слоя h требованиям проекта, а также за тщательностью уплотнения каждого слоя до начала укладки последующего.

Уплотнение бетонной смеси глубинными вибраторами ведется слоями толщиной не более 1,25 длины рабочей части вибратора. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 50-100 мм. При поверхностном вибрировании толщина слоя бетона для неармированных конструкций и конструкций с одиночной арматурой должна быть не более 250 мм, для конструкций с двойной арматурой – не более 120 мм. Необходимо следить за тем, чтобы шаг перестановки поверхностных вибраторов обеспечивал перекрытие на 100-200 мм площадкой вибраторов границы уже провибрированного участка, а шаг перестановки внутренних вибраторов не превышал полуторного радиуса (1,5 R) их действия при рядовой перестановке. При шахматной перестановке вибраторов их шаг должен быть не более 1,75R.

Во время работы вибратор не должен опираться на арматуру монолитных конструкций, так как при передаче вибрации на каркас вокруг стержней арматуры создается пленка цементного молока, что резко ухудшает сцепление бетона с арматурой.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются: прекращение оседания бетонной смеси, появление цементного молока на ее поверхности и прекращение выделения из нее воздушных пузырьков. В зависимости от подвижности бетонной смеси продолжительность вибрирования на одной позиции – 20-60 с.

Контролируя качество производства бетонных работ, назначают предельные значения промежутков времени между укладкой двух слоев с учетом рекомендаций лаборатории, зависящих от температуры наружного воздуха, погодных условий и свойств применяемого цемента. Как правило, продолжительность этих промежутков – не более 2 ч. Укладка последующего слоя с перерывом, превышающим установленный лабораторией, может привести к серьезному дефекту забетонированной конструкции вследствие нарушения вибраторами монолитности бетона предыдущего слоя. В таких случаях строительная лаборатория должна давать указание о прекращении бетонирования. Возобновление бетонирования после перерыва допускается только при достижении бетоном прочности на сжатие не менее 1,5 МПа.

В месте контакта ранее уложенного бетона со свежеуложенным образуется так называемый рабочий шов. Производитель работ или мастер обязаны проконтролировать правильность его назначения и выполнения. Рабочие швы назначаются в соответствии со СНиП 1-15-76 и требованиями проекта. Положение рабочих швов, а следовательно, и место перерыва укладки бетонной смеси должны соответствовать требованиям технических условий, разработанных для каждого отдельного случая применительно к типу бетонируемых конструкций. В процессе возведения здания или сооружения в качестве рабочих швов следует использовать осадочные и температурные швы.

Для обеспечения прочного сцепления нового слоя со схватившимся или уже затвердевшим необходимо поверхность старого бетона очистить от грязи и мусора, удалить с него цементную пленку проволочными щетками, а затем помыть струей воды под напором. Воду, оставшуюся в углублениях, удаляют. Непосредственно перед укладкой нового слоя бетонной смеси необходимо на поверхность старого бетона уложить слой цементного раствора толщиной 20-30 мм того же состава, что и раствор в старом бетоне. От тщательности выполнения вышеперечисленных работ зависит качество бетонируемой конструкции.

Содержимое: Бурное развитие монолитного домостроения привело к не менее бурному распространению опалубки как таковой в виде опалубочных систем и оборудования в различной комплектации. Каковы основные виды опалубки и опалубочных систем и чем руководствоваться при их выборе, мы и узнаем из этой статьи. Алюминиевая опалубка Одной из самых распространенных опалубок, применяемых сегодня на строительных объектах, являются алюминиевые. Она дешевле зарубежных аналогов, но тем не менее обеспечивают высокое.

Содержимое: Применение горизонтально скользящей опалубки особенно эффективно при строительстве высотных зданий и сооружений с минимальным количеством технологических проемов, конструктивных швов и закладных элементов и деталей. К ним относятся силосы для хранения материалов, дымовые трубы и градирни, радиотелевизионные башни. Другая потенциальная область использования скользящей опалубки – строительство стен и колонн промышленных зданий, секций арочных плотин, мостовых опор и.

Содержимое: Несъемная опалубка штука очень хитрая, я бы даже сказал – гениальная. Суть её в том, что вы выполняете строительство опалубки, которая потом заливается бетоном, но снимать её не надо. Стенки этой опалубки станут внешней и внутренней стеной вашего дома. Для этого несъемная опалубка специально делается так, чтобы внешняя отделка была максимально простой. Поэтому технология строительства домов из несъемной опалубки – это вообще самое простое из всего, что я в своей жизни видел.

Содержимое: Опалубка (от палуба, опалубить — покрыть настилом из досок и тому подобное) — совокупность элементов и деталей, своеобразная форма, повторяющая контуры будущего конструктивного элемента, например колонны, стены и т. д. Эти специальные формы-опалубки монтируются непосредственно на стройплощадке. В них по проекту устанавливается арматура и заливается бетонная смесь. После ее затвердения получается готовый элемент здания. Опалубочные элементы либо демонтируются (при применении.

Содержимое: Несъемная опалубка из пенополистирола предназначена для быстрого возведения зданий различной этажности. На сегодняшний день эта технология превосходит все известные способы строительства по теплозащите, звукоизоляции, комфортности, простоте, долговечности, скорости и стоимости строительства. Несъемная опалубка позволяет строить абсолютно любые объекты: жилые, общественные, специального назначения. Способ возведения стен с использованием несъемной опалубки представляет собой гибрид двух.