Рейтинг: 4.6/5.0 (1935 проголосовавших)

Рейтинг: 4.6/5.0 (1935 проголосовавших)Категория: Инструкции

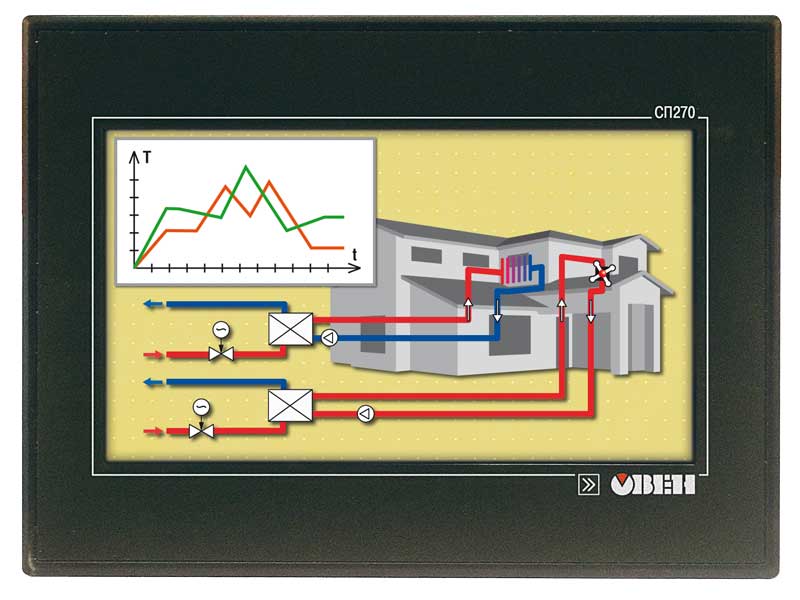

Панель оператора с сенсорным экраном СП270 представляет собой устройство класса «человеко%машинный интерфейс», предназначенное для загрузки управляющей программы (проекта) функционирования ПЛК или др. приборов, к которым подключается панель, мониторинга функционирования и редактирования значений параметров функционирования. Позволяет отображать на экране ход выполнения технологического процесса и редактировать значения параметров, отвечающих за функционирование системы.

Логика работы панели СП270 определяется потребителем в процессе конфигурирования на ПК с использованием программного обеспечения «Конфигуратор СП200».

Панель СП270 предназначена для выполнения следующих функций:

- отображение состояния управляемого объекта в режиме реального времени, с использованием графических пиктограмм (индикаторы, графики, линейки, условные обозначения оборудования и т. д.);

- отображение сенсорных элементов, при помощи которых оператор осуществляет непосредственное управление функционированием объекта;

- управление функционированием ПЛК и/или других приборов; запись и чтение значений регистров ПЛК и/или других приборов, к которым подключается панель;

- оперативное изменение режима работы (изменение внешнего вида экрана и интерфейса управления, параметров управления и пр.) путем загрузки нового проекта;

- работа в режиме Master или Slave.

Проект функционирования управляемого объекта создается на ПК под конкретную задачу и загружается в энергонезависимую память панели.

В процессе работы панели на экран выводятся сообщения о нештатных ситуациях для возможного вмешательства оператора [3].

Основные технические характеристики сенсорной панели СП270 приведены в таблице 2.7.

Таблица 2.7 - основные технические характеристики панели СП270

2.6 Описание работы контуров системы управления

Позиция 1 - контур регулирования разряжения в водяном баке (поз.3). При изменении разряжения унифицированный токовый сигнал с датчика разряжения МЕТРАН-100ДВ (поз.1а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.1б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.1в).

Позиция 2 – контур регулирования уровня конденсата в водяном баке (поз.3). При изменении уровня конденсата унифицированный токовый сигнал с уровнемера МЕТРАН-100ДД (поз.2а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.2б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.2в).

Позиция 3 – контур работы основного насоса (поз.5). При изменении давления конденсата унифицированный токовый сигнал с датчика давления МЕТРАН-100ДИ (поз.3а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода дискретных сигналов МОДУС 5626 и поступает на катушку магнитного пускателя ПМЕ-212 (поз.3б). Магнитный пускатель срабатывает и своими контактами отключает или включает электрический двигатель А2К основного насоса (поз.3в). Для обеспечения безопасности при аварийной ситуации возможно отключение двигателя насоса по месту с помощью кнопки (поз.3г).

Позиция 4 – контур работы резервного насоса (поз.6). При снижении давления конденсата в основном трубопроводе ниже допустимого предела унифицированный токовый сигнал с датчика давления МЕТРАН-100ДИ (поз.4а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода дискретных сигналов МОДУС 5626 и поступает на катушку магнитного пускателя ПМЕ-212 (поз.3е). Магнитный пускатель срабатывает и своими контактами включает электрический двигатель А2К резервного насоса (поз.3ж), при этом отключая основной насос (поз.3в). Контур резервного насоса вступает в работу в случае невозможности создания рабочего давления в основном трубопроводе более 10 секунд. Для обеспечения безопасности при аварийной ситуации возможно отключение двигателя насоса по месту с помощью кнопки (поз.3д).

Позиция 5 – контур регулирования температуры конденсата после теплообменника (поз.7). При изменении температуры конденсата унифицированный токовый сигнал с термопреобразователя ТХА МЕТРАН-201 (поз.5а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.5б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.5в).

Позиция 6 – контур переключения с основного фильтра (поз.8) на резервный фильтр (поз.9). При повышении перепада давления конденсата на основном фильтре (поз.8) унифицированный токовый сигнал с датчика разности давления МЕТРАН-100ДД (поз.6а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.6б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.6в).

Позиция 7 – контур контролирования перепада давления конденсата на резервном фильтре (поз.9). Унифицированный токовый сигнал с датчика разности давлений МЕТРАН-100ДД (поз.7а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 8 – контур регулирования температуры конденсата после статора генератора (поз.1). При изменении температуры конденсата унифицированный токовый сигнал с термопреобразователя ТХА МЕТРАН-201 (поз.8а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.8б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.8в).

Позиция 9 – контур контролирования электропроводности конденсата. Унифицированный токовый сигнал с кондуктометра КАЦ-037 (поз.9а) поступает на комплектный преобразователь (поз.9б), с него на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 10 – контур контролирования содержания кислорода в конденсате. Унифицированный токовый сигнал с анализатора растворенного кислорода Марк-403 (поз.10а) поступает на комплектный преобразователь (поз.10б), с него на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 11 – контур контролирования давления конденсата перед статором генератора (поз.1). Унифицированный токовый сигнал с датчика давления ЕТРАН-100ДИ (поз.11а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 12 – контур контролирования расхода конденсата на через статор генератора (поз.1). Унифицированный токовый сигнал с расходомера МЕТРАН-350-М (поз.12а) поступает на комплектный преобразователь (поз.12б), с него на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 13 - контур регулирования давления водорода в корпусе генератора. При изменении давления унифицированный токовый сигнал с датчика давления МЕТРАН-100ДИ (поз.13а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.13б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз13в).

Позиция 14 – контур контролирования чистоты водорода в корпусе генератора. Унифицированный токовый сигнал с газоанализатора ГАММА-100 (поз.14а) поступает на комплектный преобразователь (поз.14б), с него на вход модуля ввода аналоговых сигналов МОДУС 5630, а с выхода модуля на контроллер МОДУС 5684-0. Информация по контролируемым параметрам отображается на сенсорной панели СП270-Т, а также при необходимости на ПЭВМ.

Позиция 15 – контур регулирования температуры водорода в корпусе генератора. При изменении температуры водорода унифицированный токовый сигнал с термопреобразователя ТХА МЕТРАН-251 (поз.15а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.15б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз.15в).

Позиция 16 - контур регулирования перепада давления масло-водород. При изменении перепада давления унифицированный токовый сигнал с датчика разности давления МЕТРАН-100ДД (поз.16а) поступает на вход модуля ввода аналоговых сигналов МОДУС 5630, где преобразуется в цифровой сигнал и поступает на контроллер МОДУС 5684-0. Цифровой сигнал управления с контроллера поступает на модуль вывода аналоговых сигналов МОДУС 5635 и поступает на вход БКР (поз.16б). С выхода БКР электрический сигнал поступает на вход исполнительного механизма МЭО-87 (поз16в) [5].

2.7 Описание распределенной системы управления

При усложнении объекта автоматизации, росте числа контролируемых параметров, повышении требований к индикации локального регулирования становится недостаточно. В этом случае может быть два решения.

2.7.1 Централизованная АСУ ТП

Первое – это применение промышленного контроллера с набором плат ввода-вывода. Тогда управляющий модуль (процессорный модуль) и платы ввода-вывода будут находиться в одном устройстве. Процессорный модуль возьмет на себя реализацию всех алгоритмов управления данным объектом автоматизации, а информацию от первичных датчиков модуль будет получать через платы ввода-вывода. Такая система управления называется централизованной.

- высокая скорость обмена данными между процессорным модулем и платами ввода-вывода;

- высокая надежность связи между управляющим модулем и платами ввода-вывода.

Недостатки централизованной системы:

- прекращение функционирования управляющего модуля влечет за собой крах всей системы. Технологические параметры объекта перестают контролироваться.

- линии связи от датчиков до плат ввода-вывода получаются довольно длинными, так как их приходится тянуть от всех датчиков объекта к одной стойке. Это снижает точность измерения.

- процессорный модуль не может быть отнесен от объекта автоматизации на большое расстояние. Из-за этого управляющий модуль иногда вынужден работать в неблагоприятной климатической или электромагнитной обстановке.

2.7.2 Распределенная АСУ ТП

Второй вид решения – это применение распределенной системы управления. Каждый конкретный технологический параметр объекта автоматизации управляется своим локальным регулятором. Все регуляторы объединены в информационную сеть и передают данные о регулируемом параметре головному управляющему устройству (промышленному компьютеру).

Головное управляющее устройство также получает дополнительные данные о технологическом процессе от модулей удаленного ввода, обрабатывает их и управляет исполнительными механизмами объекта посредством модулей удаленного вывода. Головное устройство также решает задачу визуализации технологического процесса и задачу архивирования данных.

- более высокий уровень надежности, обеспечиваемый самой идеологией такой системы. В случае выхода из строя головного управляющего устройства, система в целом продолжает функционировать, технологические параметры продолжают контролироваться.

- локальные регуляторы и модули удаленного ввода-вывода могут располагаться в непосредственной близости от объекта регулирования и передавать данные о технологических параметрах в цифровой форме головному устройству. Это, с одной стороны, снижает вероятность возникновения погрешностей в этих данных, а с другой – позволяет передать данные на большое расстояние. Головное устройство больше не привязано к управляемому объекту.

- длинные линии связи, ошибки.

Проанализировав достоинства и недостатки обеих систем, в данном дипломном проекте целесообразнее выбрать централизованную систему АСУ ТП в связи с обеспечением наибольшей скорости и надежности. По причине малой площади участка с объектом автоматизации недостатки централизованной системы становятся несущественными.

2.8 Промышленные сети

Процесс автоматизации промышленных производств развивается все более ускоряющимися темпами: увеличивается количество «интеллектуальных» оконечных устройств, растет число вовлеченных в процессы контроля и управления технологическим процессом вычислительных систем на базе микроконтроллеров. В этих условиях существенно возрастает роль данных, собираемых на всех уровнях АСУ ТП. Требования, предъявляемые со стороны потребителей этой информации, все более ужесточаются в части объема, скорости и надежности получения данных, поэтому вопросы обеспечения коммуникаций становятся высокоприоритетными.

Значительные успехи демонстрирует так называемый промышленный Ethernet, который доказал свою состоятельность и перспективность для задач интеграции отдельных участков АСУ ТП в единую структуру и построения цифровых промышленных сетей (ЦПС) и который поддерживается все возрастающей номенклатурой аппаратно-программных средств, соответствующих не только стандарту Ethernet, но и жестким требованиям производственной сферы. Появление сетей AS-интерфейса означает появление нижнего уровня распределенных АСУ ТП — уровня сети оконечных устройств. Все более расширяется сектор ЦПС, применяемых во взрывоопасных зонах на предприятиях химической, нефтегазовой и других отраслей с опасными условиями производства.

Ethernet – это самый распространенный на сегодняшний день стандарт локальных сетей. Общее количество сетей, работающих по протоколу Ethernet в настоящее время, оценивается в 5 миллионов, а количество компьютеров с установленными сетевыми адаптерами Ethernet - в 50 миллионов.

Ethernet – это сетевой стандарт, основанный на экспериментальной сети Ethernet Network, которую фирма Xerox разработала и реализовала в 1975 году.

В 1980 году фирмы DEC, Intel и Xerox совместно разработали и опубликовали стандарт Ethernet версии II для сети, построенной на основе коаксиального кабеля, который стал последней версией фирменного стандарта Ethernet. Поэтому фирменную версию стандарта Ethernet называют стандартом Ethernet DIX или Ethernet II.

На основе стандарта Ethernet DIX был разработан стандарт IEEE 802.3, который во многом совпадает со своим предшественником, но некоторые различия все же имеются. В то время как в стандарте IEEE 802.3 различаются уровни MAC и LLC, в оригинальном Ethernet оба эти уровня объединены в единый канальный уровень, в Ethernet DIX определяется протокол тестирования конфигурации (Ethernet Configuration Test Protocol), который отсутствует в IEEE 802.4. Несколько отличается и формат кадра, хотя минимальные и максимальные размеры кадров в этих стандартах совпадают. Часто для того, чтобы отличить Ethernet, определенный стандартом IEEE, и фирменный Ethernet DIX, первый называют технологией 802.3, а за фирменным оставляют название Ethernet без дополнительных обозначений.

В зависимости от типа физической среды стандарт IEEE 802.3 имеет различные модификации:

В 1995 году был принят стандарт Fast Ethernet, который во многом не является самостоятельным стандартом, о чем говорит и тот факт, что его описание просто является дополнительным разделом к основному стандарту 802.3 - разделом 802.3ч. Аналогично, принятый в 1998 году стандарт Gigabit Ethernet описан в разделе 802.3z основного документа.

Для передачи двоичной информации по кабелю для всех вариантов физического уровня технологии Ethernet, обеспечивающих пропускную способность 10 Мбит/с, используется манчестерский код.

Все виды стандартов Ethernet (в том числе Fast Ethernet и Gigabit Ethernet) используют один и тот же метод разделения среды передачи данных - метод CSMA/CD.

2.8.2 RS-485 иRS-422

RS-485/RS-422 используют экранированную витую пару, экран в качестве сигнальной земли. Хотя сигнальная земля обязательна, она не используется для определения логического состояния линии. Устройство, управляющее сбалансированной линией (balanced line driver), может (для RS-485 - обязательно, для RS-422 - нет) так же иметь входной сигнал "Enable" (Разрешен), который используется для управления выходными терминалами устройства. Если сигнал "Enable" выключен, то это значит, что устройство отключено от линии, причем отключенное состояние устройства обычно называется "tristate" (т.е. третье состояние, вдобавок к двоичным 1 и 0).

Интерфейс RS-485 (другое название - EIA/TIA-485) - один из наиболее распространенных стандартов физического уровня связи. Физический уровень - это канал связи и способ передачи сигнала (1 уровень модели взаимосвязи открытых систем OSI).

Сеть, построенная на интерфейсе RS-485, представляет собой приемопередатчики, соединенные при помощи витой пары - двух скрученных проводов. В основе интерфейса RS-485 лежит принцип дифференциальной(балансной) передачи данных. Суть его заключается в передаче одного сигнала по двум проводам. Причем по одному проводу (условно A) идет оригинальный сигнал, а по другому (условно B) - его инверсная копия. Другими словами, если на одном проводе "1", то на другом "0" и наоборот. Таким образом, между двумя проводами витой пары всегда есть разность потенциалов: при "1" она положительна, при "0" - отрицательна.

Именно этой разностью потенциалов и передается сигнал. Такой способ передачи обеспечивает высокую устойчивость к синфазной помехе. Синфазной называют помеху, действующую на оба провода линии одинаково.

Аппаратная реализация интерфейса - микросхемы приемопередатчиков с дифференциальными входами/выходами (к линии) и цифровыми портами (к портам UART контроллера). Существуют два варианта такого интерфейса: RS-422 и RS-485.

RS-422 - полнодуплексный интерфейс. Прием и передача идут по двум отдельным парам проводов. На каждой паре проводов может быть только по одному передатчику.

RS-485 - полудуплексный интерфейс. Прием и передача идут по одной паре проводов с разделением по времени. В сети может быть много передатчиков, так как они могут отключаются в режиме приема [11].

RS-232 - интерфейс передачи информации между двумя устройствами на расстоянии до 20 м. Информация передается по проводам с уровнями сигналов, отличающимися от стандартных 5В, для обеспечения большей устойчивости к помехам. Асинхронная передача данных осуществляется с установленной скоростью при синхронизации уровнем сигнала стартового импульса.

Интерфейс RS-232-C был разработан для простого применения, однозначно определяемого по его названию "Интерфейс между терминальным оборудованием и связным оборудованием с обменом по последовательному двоичному коду". Каждое слово в названии значимое, оно определяет интерфейс между терминалом (DTE) и модемом (DCE) по передаче последовательных данных.

Устройства для связи по последовательному каналу соединяются кабелями с 9-ю или 25-ти контактными разъемами типа D. Обычно они обозначаются DB-9, DB-9, CANNON 9, CANNON 25 и т.д. Разъемы типов розетки и штырей. Каждый вывод обозначен и пронумерован. Расположение выводов представлено ниже.

Ассоциация электронной промышленности (EIA) развивает стандарты по передаче данных. Стандарты EIA имеют префикс "RS". "RS" означает рекомендуемый стандарт, но сейчас стандарты просто обозначаются как "EIA" стандарты. RS-232 был введен в 1962. Стандарт развивался и в 1969 представлена третья редакция (RS-232C). Четвертая редакция была в 1987 (RS-232D, известная также под EIA-232D). RS-232 идентичен стандартам МККТТ (CCITT) V.24/V.28, X.20bis/X.21bis и ISO IS2110.

В данном дипломном проекте используется интерфейс RS-232 [12].

Цветная графическая панель с сенсорным экраном, поддерживает совместную работу с ОВЕН ПЛК, модулями ОВЕН МВА8, МВУ8, Мх110,а также с контроллерами и модулями других производителей

Программное обеспечение![]() Конфигуратор СП270 v282 (Старая версия. Внимание! Данная версия предназначена для панелей выпущенных ранее августа 2011 года. )

Конфигуратор СП270 v282 (Старая версия. Внимание! Данная версия предназначена для панелей выпущенных ранее августа 2011 года. )

![]() Конфигуратор СП270 (Текущая версия. Внимание! Данная версия предназначена для панелей выпущенных позднее августа 2011 года. ) (ZIP)

Конфигуратор СП270 (Текущая версия. Внимание! Данная версия предназначена для панелей выпущенных позднее августа 2011 года. ) (ZIP)

Свидетельство о типовом одобрении СП2ХХ

Свидетельство о типовом одобрении СП2ХХ

Декларация о соответствии на СП270

Декларация о соответствии на СП270

![]() Руководство по эксплуатации CП270

Руководство по эксплуатации CП270

![]() Работа с историческим графиком панели СП270

Работа с историческим графиком панели СП270

![]() Руководство по конфигурированию СП270

Руководство по конфигурированию СП270

СП270 - Графическая панель оператора с сенсорным управлением, качественное профессиональное оборудование, ОВЕН СП 270 параметры характеристики и техническое описание модели, купить Графическая панель оператора с сенсорным управлением с доставкой и гарантией, Логические контроллеры а так же другие измерительные приборы (КИПиА) лабораторное и испытательное оборудование в широком ассортименте по привлекательной цене в компании СамараПрибор.

Новый прибор, цена с НДС:

Гореестр РФ: не внесен

Обратите внимание!Варианты обозначения: ОВЕН СП 270

Функциональные возможности прибораДополнительных материалов нет

Заказать Графическая панель оператора с сенсорным управлением а так же другие измерительные приборы (КИПиА) лабораторное и испытательное оборудование представленное на сайте Вы можете следующим образом:1. Отправить заявку по электронной почте

2. Отправить заявку по факсу: +7 (846) 331-57-08, 331-57-09

3. Связаться с отделом продаж по телефонам: +7 (846) 331-57-08, 331-57-09, 275-32-95

Цветная графическая панель с сенсорным экраном, поддерживает совместную работу с ОВЕН ПЛК, модулями ОВЕН МВА8, МВУ8, Мх110,а также с контроллерами и модулями других производителей.

Основные функциональные возможности

Выпущеннаяч в 2011 году версия изделия - панель оператора ОВЕН СП270-Т с обновленным программным обеспечением может быть запрограммирована с помощью конфигуратора СП200, начиная с версии 2.с.6f.

Новая версия конфигуратора полностью совместима с существующей версией 2.82 и оснащена дополнительным функционалом, в частности:

возможностью хранения исходного проекта на встроенной памяти панели;

возможностью вывода аварий на отдельном окне аварийных сообщений;

расширенным количеством графических примитивов и мн. др.

Все эти доработки обеспечивают привычную работу и дополнительное удобство при программировании панели оператора СП270-Т.

Конфигуратор СП200 версии 2.с.6f не позволяет программировать панели, выпущенные до 15 августа 2011 года.

Конфигуратор СП200 версии 2.82 не открывает проекты, сохраненные в более поздних (2.с.6f) версиях.

Форма заказаНекоторые товары данного раздела

СП270 панель оператора цветная 480х234 пиксела

Основные функциональные возможности панели оператора ОВЕН СП270

Напряжение питания постоянного тока

не более 0,150 А

не более 30 Вт (номинальное потребление 5 Вт)

Интерфейс связиИспользуемые интерфейсы связи

RS-232 (2 шт.), RS-485 (1 шт.)

Тип интерфейса для связи с ПЛК

Тип интерфейса для загрузки проекта из ПК

Скорость передачи данных по интерфейсам

4800, 9600, 14400, 19200, 38400, 115200 бит/с

Протоколы передачи данных

Modbus RTU, Modbus ASCII

Режимы работы панели

ПамятьПамять программ (Flash-RAM)

Память данных (SD RAM)

Корпускорпус щитового крепления

Габаритные размеры

(ширина X высота X глубина)

(200x148х44,4) ±1 мм

Степень защиты корпуса со стороны лицевой панели

Масса (с элементами крепления)

не более 0,78 кг

Человеко-машинный интерфейсТип дисплея, диагональ

цветной (TFT), 178 мм (7")

Количество отображаемых цветов

Рабочая зона дисплея (ширина х высота)

ОписанияЦветная графическая панель с сенсорным экраном, поддерживает совместную работу с ОВЕН ПЛК, модулями ОВЕН МВА8, МВУ8, Мх110,а также с контроллерами и модулями других производителей

Графическая панель оператора с сенсорным управлением ОВЕН СП270 — Технические характеристики Питание Графическая панель оператора с сенсорным управлением ОВЕН СП270 — FAQПриобрели новые панели СП270 (2011 года выпуска, III квартал), не можем загрузить в неё проект. Старые панели прошиваются без проблем, версия конфигуратора 2.82.

Причина Вашей проблемы - старая версия конфигуратора СП200.

Панели, произведенные после 10 августа 2011 года, прошиваются только конфигуратором версии 2.С.6F. Обновить его можно с диска СП270 идущего в комплекте.

При подключении панели к порту ПЛК «Debug RS-232» кабелем, идущим в комплекте с ПЛК - данные не передаются, а в режиме Master панель выдаёт «Потеря связи». Распайку кабеля проверял по руководству. Что я делаю не так?

Проблема в кабеле. Поясню:

В кабеле КС1, идущем в комплекте с ПЛК, есть перемычка(4-5), которая переводит контроллер в режим программирования по порту «Debug RS-232», не смотря на загруженную программу. Проверка перемычки осуществляется после перезагрузки.

Для связи ПЛК с ИП320(или СП270 порт PLC) Вам необходим кабель КС2:

Кабель КС2 (Кабель ПЛК-Панель) DB9F-RJ12(КУВФ.685621.480.122)

Рекомендуется в случае подключения панели по порту Debug программировать ПЛК по Ethernet или USB, если возможности для этого нет, нужно строго соблюдать порядок действий:

Подключаю СП270 в режиме Master к ПЛК(Slave). Что указывать в «атрибутах» элемента панели, чтобы прочитать или записать параметр ПЛК??

«Адрес ПЛК» – адрес, подключаемого к панели, Slave-устройства. В данном случае - ПЛК, задаётся в Конфигурации модуля Modbus(slave) параметр «Address».

«Регистр» – адрес переменной внутри конкретного Slave-устройства. В ОВЕН ПЛК адресация переменных происходит автоматически при добавлении их в модуль Modbus(Slave) конфигурации – по правилам сдвига, подробней cм. «PLC-Configuration.pdf»(для ПЛК100) или «Руководство_Пользователя.pdf»(для ПЛК110) идущим на диске ПЛК или на схеме:

Так для опроса переменной 2 байта по данной схеме, окно элемента «Ввод данных» выглядит:

Для передачи значений с плавающей точкой указ(FLOAT). Рекомендую изучить примеры на диске.

Как сохранить передаваемые с панели(Master) на ПЛК(Slave) данные, после отключения питания?

Все переменные модуля Modbus(Slave) ПЛК1хх, по умолчанию, объявляются, как энергонезависимые (RETAIN) – поэтому дополнительных настроек не требуется.

Сохранение переменных после отключения питания происходит согласно руководству на конкретный ПЛК.

Собираюсь подключать СП270 к ПЛК стороннего производителя, протоколы совпадают – Modbus RTU, а вот какие Modbus-функции поддерживает панель?

СП270 поддерживает, следующие функции Modbus:

Чтение при установке в поле регистр 4х - 3(hex) функция, при установке 3х - 4(hex)

Запись 1(word) или 2(dword) регистров -10 (hex).

Чтение, при установке в поле регистр 0х - 1(hex) функция, при установке 1х - 2(hex).

На сегодняшний день, большинство производителей, поддерживают стандарт Modbus полностью внутри своих ПЛК – поэтому проблем у Вас не возникнет.

Схема ПЛК(Master) – СП270(Slave). Значения с панели читаются без проблем, а запись не происходит. Почему?

Не правильно выбрана функция записи Modbus в ПЛК:

В режиме Master для ОВЕН ПЛК1хх пользователь может задать используемые при чтении/записи параметров Modbus-функции. Функция указывается в параметрах добавляемой в UniversalModbusDevice переменной. Поддерживаемые панелью функции описаны ранее.

Почему при работе панели в режиме Slave, передача значений в ПЛК осуществляется медленней, чем в режиме Master? Помимо панели на RS-485 контроллера висят модули ввода-вывода Мх110.

Отличительной особенностью режима Master панели является опрос только параметров текущего экрана + списка тревог и доп. параметров управления из меню «Настройки проекта».

В режиме Панель-Slave ПЛК передаёт в сеть RS-485 абсолютно все параметры для всех приборов (всех подключенных UniversalModbusDevice) в связи с этим цикл опроса существенно возрастает.

Его уменьшение возможно:

Конфигурирование панели оператора осуществляется на ПК с помощью программы «Конфигуратор СП200», которая предоставляется в комплекте с прибором на компакт-диске. Программа имеет удобный пользовательский интерфейс с большими возможностями визуализации.

В конфигураторе пользователь может создавать, редактировать и сохранять пользовательские экраны, которые будут отображаться на дисплее прибора. Совокупность экранов образует проект, который можно загрузить в панель или сохранить в виде файла на жестком диске компьютера.

Каждый экран содержит набор базовых элементов для задания функций панели. Программа позволяет вводить текст, включающий русские и английские символы, динамический текст, различные графические изображения, задавать параметры для чтения и редактирования, индикаторы состояния процесса, графики, линейки, элементы переключения экранов и т. п. Имеется библиотека графических элементов, в том числе для отображения технологических процессов (двигателей, насосов, вытяжных устройств и т. п.).

«Конфигуратор СП200» позволяет отображать одновременно несколько пользовательских экранов, а также создавать «всплывающие» окна для отображения параллельных процессов, подсказок, предупреждений и т. п.

В программе возможно сохранение текущих данных с возможностью построения «графика исторических событий».

Автор: andrey245. Четверг 24 Сен 2015 в 23:00

Графическая панель оператора с сенсорным управлением ОВЕН СП270

Цветная графическая панель оператора СП270 с сенсорным экраном поддерживает совместную работу с ОВЕН ПЛК, с модулями ОВЕН МВА8, МВУ8, МДВВ, Мх110, а также приборами и контроллерами других производителей.

Графическая панель оператора ИП320 для объектов автоматизации с небольшим набором параметров, поддерживает совместную работу с ОВЕН ПЛК, с модулями ОВЕН МВА8, МВУ8, МДВВ, а также приборами и контроллерами других производителей. Выпускается в щитовом корпусе 172х94х30 мм, степень защиты со стороны передней панели IP65

Основные функции ОВЕН ИП320

Для программирования панели необходим кабель КС4

Панель оператора с цифровой индикацией ОВЕН СМИ1

Панель индикации данных с функциями редактирования для распределенных систем управления в сети RS-485 и RS-232 (протоколы Modbus ASCII/RTU, ОВЕН).

Поддерживает совместную работу с ОВЕН ПЛК, модулями ОВЕН МВА8, МВУ8, Мх110, а также с контроллерами и модулями других производителей.

ОВЕН СМИ2 – индикатор для отображения информации оператору по протоколам Modbus RTU/ASCii и ОВЕН. Работает в сети RS-485. Яркий светодиодный дисплей и значительная высота символов (14 мм) обеспечивают видимость отображаемого значения с большого расстояния. Простой в настройке. Легкий монтаж в стандартное для светосигнальной арматуры отверстие диаметром 22,5 мм.