Рейтинг: 4.6/5.0 (1832 проголосовавших)

Рейтинг: 4.6/5.0 (1832 проголосовавших)Категория: Инструкции

Эпоксидная смола и стеклоткань — идеальный материал для умелых рук. С их помощью можно создавать любые детали небольшого размера, в том числе испытывающих сильную нагрузку. Незаменим этот материал в создании моделей танков, машин, самолетов, кораблей, с его помощью можно отремонтировать бензобак, капот, крыло настоящего автомобиля и многое-многое другое.

Выбирайте вид стеклоткани в зависимости от целей ее применения. Мелкие детали лучше изготавливать из тонкой ткани низкой плотности (до 250 гр/м2). Зато толстая плотная (более 300 гр/м2) позволяет быстро и легко набирать толщину для массивных деталей. Удобно использовать также так называемый стекломат, представляющий собой уже нарубленные волокна.

Правильно подбирайте смолу для работы. Полиэфирная смола лучше пропитывает материал, быстрее высыхает. Эпоксидную легче найти, она более доступна по цене, зато сохнет в несколько раз дольше. Удобно, если есть цветовая индикация смолы, в процессе высыхания она меняет цвет.

Не забудьте про отвердитель, для каждой смолы нужно подбирать его специально. Лучше всего воспользоваться советами продавца при выборе, но можно и поэкспериментировать: смешать пробную партию и через час оценить результат: если смесь даже не начала схватываться, изменить пропорции или состав. Рекомендуемые пропорции смешивания: 2-3% (не меньше 1% и не больше 5%) отвердителя.

На деталь, копию которой следует получить, накладывайте вырезанный кусок стеклоткани, при помощи кисточки пропитывайте его смесью смолы и отвердителя. Затем еще один слой ткани, снова пропитка. За один раз можно уложить до 3 слоев, оставить высыхать на сутки. Когда смола высохнет, добавить еще 2-3 слоя и таким образом до наращивания нужной толщины. Разводить смолу с отвердителем нужно каждый раз заново, удобно для этого использовать одноразовые пластиковые стаканчики.

Обратите внимание: в какой-то момент смола становится желеобразной, при этом ее уже нельзя наносить на поверхность, но еще можно испортить механическим воздействием. Сушить на солнце деталь не рекомендуется, она может растрескаться.

Чтобы не испортить оригинальную деталь, с которой делается копия, на нее перед работой нанесите восковой состав, или пищевую пленку, или малярный скотч.

Если требуется соединить две детали между собой, сначала зачистите гладкую поверхность наждачной бумагой, чтобы она стала шершавой. Затем нанесите смесь эпоксидной или полиэфирной смолы с отвердителем и крепко прижмите.

Широкое применение полиэфирных смол в различных сферах промышленности, в том числе и строительства приводит к возникновению вопроса о том, как работать с данным материалом. Существует определенная технология работы с полиэфирной смолой. Об особенностях полиэфирных смол и о технике работы с ними рассмотрим далее.

Оглавление: Полиэфирная смола - применение материалаСуществует огромное количество отраслей в которых используется смола на основе полиэфира. Предлагаем ознакомиться с самыми популярными из них:

1. Строительная отрасль.

Данный материал используется в процессе изготовления стеклопластика, который имеет дополнительное армирование из стеклоткани. Данный пластик имеет высокие механический характеристики, легкий вес, прозрачную текстуру, привлекательный внешний вид. Пластиковые детали используют при изготовлении разного рода осветительных приборов, кровель, навесных конструкций. Кроме того, из пластика на основе полиэфира изготавливают даже подоконники, карнизы, монолитные санузлы, душевые кабины. Кроме того, данный материал легко окрашивается и приобретает нужный цвет и оттенок.

2. Кораблестроительная отрасль.

В данной отрасли промышленности используется больше всего полиэфирной смолы. Большинство деталей, корпусов, иллюминаторов соединяются между собой именно с помощью полиэфирных смол. Данный материал отличается высокой влагостойкостью. Поэтому, материалы, обработанные полиэфирной смолой имеют высокие характеристики стойкости перед гниением и влагой.

3. Изготовление автомобилей - машиностроительство.

Эпоксидная смола полиэфирная является составляющей кузовов, разного рода

элементов, которые являются частью автомобилей. Кроме того, из полиэфирных смол изготавливают разного рода шпаклевочные и грунтовочные смеси.

4. Отрасль химической промышленности.

Так как полиэфирная смола отличается высокой стойкостью перед агрессивными составами, она широко распространена в химической промышленной отрасли. Полиэфир присутствует в составе труб, через которые перекачивается нефть.

Кроме того, использование полиэфирных смол связан с электротехнической промышленностью, машиностроением, деревообрабатывающей промышленностью, спортивными товарами, искусством.

Полиэфирной смолой называют материал, который изготавливается при смешивании и переработке спиртов многоатомного назначения. Данные смолы широко применяются в разного рода отраслях. Из-за уникальности своего состава, полиэфирные смолы широко распространены в судостроении. Их использование позволяет получить легкое, но в то же время влагостойкое покрытие.

Кроме того, среди преимуществ полиэфирной смолы отметим:

Существует определенная категория экологически безопасных полиэфирных смол, в основе изготовления которых лежит использование касторового, подсолнечного, соевого, рапсового масла.

Применение масел растительного происхождения в процессе изготовления полиэфирной смолы позволяет изготовить материал с такими же свойствами, как и неорганические смолы. При этом, в некоторых случаях, показатели долговечности и надежности увеличиваются.

Для того, чтобы изготовить двухкомпонентную полиэфирную смолу или твердый вспененный полиуретан используется вещество в виде полиола. Полиэфирные смолы - производство экологически чистых веществ, отличается такими преимуществами:

Для того, чтобы работа со смолами на основе полиэфира была безопасной, следует ознакомиться и выполнить определенные правила. Стеклопластик - очень распространенный и нужный в строительстве предмет, для изготовления которого достаточно научиться работать с полиэфирной смолой.

Для затвердевания полиэфирных смол необходим катализатор, с помощью введения которого внутренняя часть смолы наполняется теплом. Еще один вариант полимеризации, получение смолой тепловой энергии от внешнего источника. Данный способ отличается дороговизной исполнения.

Чаще всего, после покупки смолы, к ней идет инструкция, в которой указано количество полимеризатора, который способен сделать изделие из смолы твердым. Кроме того, количество данного вещества также определяет температура воздуха, на момент добавления его в смолы.

Учтите, что работу следует выполнять постепенно, так как смола очень быстро затвердевает. Начинать работу следует с поллитра материала. Работа со смолами - довольно опасный процесс, для выполнения которого потребуется наличие специальной маски и защитных очков. Так как катализатор негативно воздействует на зрение.

Добавление катализатора к раствору смолы осуществляется постепенно, при этом составы требуют тщательного перемешивания. Однако, перемешивать ингредиенты не следует слишком быстро, чтобы в них не попало слишком много воздуха. Для получения однородного соединения следует перемешивать катализатор и смолу около трех минут.

Учтите, что до момента затвердения смолы пройдет определенное время, если по истечению пяти минут вы не увидели результата, не нужно, добавлять катализатор.

Наличие катализатора в смоле приведет к изменению ее цвета с голубого оттенка в розовый. При этом, перед отвердением следует нанести смолу на изделие, на котором планируется ее использование.

Нагрев или повышение температуры смолы, является свидетельством того, что смола начинает полимеризоваться. Для замедления затвердевания смолы, емкость, в которой она находится, помещается в резервуар с охлажденной жидкостью, например водой или непосредственно в холодильную камеру, в которой отсутствуют продукты.

Когда смола становится похожей на желе, заканчивается срок ее использования. Время, с момента соединения смолы с катализатором до этого периода, является жизнедеятельностью смолы. Среднее время использования смолы после ее разведения составляет от 20 до 60 минут, при условии, что смола имеет хорошее качество и она правильно хранилась после изготовления.

Если желатинизация смолы уже началась, а смола еще не использовалась, то смола однозначно выбрасывается. Однако, не нужно выбрасывать смолу в месте, склонном к возгоранию, так как энергия, которая выделяется в процессе соединения смолы с катализатором, способна привести к возгоранию.

При выбрасывании рабочей смолы, следует равномерно и тонким слоем разровнять ее на поверхности. При этом, работы проводятся на месте, где отсутствуют горючие материалы. Весь период полимеризации смолы регулируется изменением ее цвета. Учтите, что слишком быстрое отвердение смолы приводит к увеличению ее усадки после застывания. Помните, что катализатор вводится в каждую из порций полиэфирных смол. Оптимальная температура для работы с материалом составляет минимум 16 градусов, а максимум 40 градусов тепла. При этом идеальным диапазоном считается 25-30 градусов. При этом, присутствие прямого солнечного излучения или дождя нежелательно.

После нанесения смолы и разделения ее на поверхности, большее ее перемещать не следует. Все дальнейшие работы проводятся после полного затвердевания смолы. Среднее время ожидания составляет от одного до трех часов. При наличии вблизи участков со смолой влажности, период ожидания несколько увеличивается.

Однако, полная полимеризация смолы осуществляется по истечению нескольких дней с момента ее нанесения. При этом, если изготавливается стеклопластик, то первые дни, он отличается определенной пластичностью, легко изгибается. Поэтому, если планируется изготовления изделий из полиэфирных смол, работу следует проводить в течение нескольких дней с момента нанесения смолы. Полиэфирная смола набирает прочность на протяжении нескольких недель с момента ее нанесения. Поэтому, начинать эксплуатацию предметов, изготовленных с нее, следует только по истечению данного времени.

Использование ненасыщенных полиэфирных смол отличается высокой популярностью. Это объясняется прежде всего тем, что данные полимеры способны затвердевать даже при комнатной температуре. При этом, выделение продуктов побочного действия отсутствует. Таким образом, процесс изготовления армированного пластика и других подобных предметов, значительно упрощается.

Использование данных смол особенно актуально в случае изготовления литой изоляции, электро- и радиоприборов, стеклопластиковых покрытий и т.д. Кроме того, ненасыщенные полиэфиры используются для изготовления корпусных частей лодок и суден, в автомобильной промышленности. Для снижения трудовых затрат в процессе переработки полиэфирных смол, рекомендует обращать внимание на качество смолы при ее покупке. В таком случае, качество изделий из полиэфирных смол, будет находиться на должном уровне.

Сфера использования полиэфирных смол подразумевает изготовление из них искусственного камня. При этом, смоля является связующим звеном для наполнителя. Для того, чтобы достигнуть определенного эффекта к смоле часто добавляется крошка, краситель или наполнители. Для изготовления литьевых изделий, таких как столешницы из искусственного камня, в определенную форму сначала укладывается наполнитель крупного размера. Для того, чтобы заполнить образовавшиеся пустоты, укладывают наполнитель меньшего объема. При этом, возможно сочетание между собой резиновых, металлических, полимерных, гранитных, известняковых материалов. Кроме полимерных смол, связующим веществом выступают вещества в виде цемента, гипса, жидкого стекла.

Для того, чтобы самостоятельно изготовить материал искусственного происхождения в виде мрамора, достаточно использовать полиэфирную смолу, крошку из мрамора искусственного. Кроме того, потребуется наличие специальных красителей и наполнителей, которые помогут сымитировать мрамор.

Все составляющие вещества перемешиваются между собой и заливаются в форму. Чаще всего форма выполняется из стекла и имеет форму прямоугольника. Для затвердевания данной композиции используется сушильный шкаф, в котором присутствует горячий воздух.

После полного затвердевания композиции производится ее шлифовка, до того момента пока не обнажится крошка из искусственного мрамора. Однако, данные способы изготовления искусственного камня отличаются определенными недостатками. Среди них прежде всего, низкая прочность полученных изделий, невысокий срок эксплуатации, невысокая прочность.

Если некоторым образом изменить технологию изготовления камня, удается повысить его прочностные характеристики. Для изготовления искусственного камня используется оснастка, выполненная из полиэфира, эпоксида и других веществ. На ее поверхность наносится связующее светопрозрачное вещество, слоем до двух миллиметров. Данное вещество защитит поверхность камня от разрушения под воздействием солнца, перепадов температуры или влаги. После того как светопрозраный слой приобретет консистенцию геля, он покрывается наполнителем, в основе которого лежит гранитная и мраморная крошка. Для ее изготовления используют материалы как органического, так и неорганического происхождения. Существует несколько вариантов наолнителей- одно- или разнофракционные.

После того как композитный материал полностью затвердеет, он покрывается определенным цветом, в зависимости от цвета наполнителя и крошки. Использование подложки в основе которой лежит полиэфирная смола стекломат отличается такими преимуществами:

Расчет класса опасности полиэфирной смолы осуществляется в соотношении с ее составом и зависит от ее качества.

Статьи по темеСегодня в сфере промышленного производства, строительстве, отделке и гидроизоляции широко используются вещества, имеющие в своем составе смолу. Благодаря отличным свойствам в плане гидроизоляции, данное вещество имеет широкую сферу применения, отличается долговечностью и надежностью.

Что такое смола?

Любая смола представляет собой жидкость очень плотного состава, обладающую тягучими свойствами и сильной прилипаемостью к различным материалам. Однако если раньше использовалась только природная смола в виде сгущенного дегтя, вытопленного из деревьев хвойных пород, то сегодня в основном применяется продукт ее синтетического производства. Представленные сегодня на отечественном рынке смолы можно разделить на следующие категории:

Данный вид смолы представляет собой олигомерное соединение синтетического типа, которое применяется исключительно в соединении с отвердителем. В то же время в продаже имеются комбинированные варианты эпоксидных смол, которые в зависимости от своего состава могут давать как твердые, так и мягкие материалы. Чаще всего такое вещество используется для надежной полимеризации изделий, а поэтому относится к разновидности клеевых составов. Сфера применения эпоксидной смолы – пропитка стекловолокна, покрытие для гидроизоляции, радиоэлектроника и электротехника.

Стоимость изделия марки ЭД-20 колеблется в диапазоне 250-290 руб./кг. причем расфасовка может быть в 5, 20 и 50 кг.

Смола композитная

Применяется при изготовлении композитной арматуры.

Такой вид смолы представляет собой смесь полиэфирной смолы и отвердителя, в результате чего вещество приобретает необходимые для производства технические характеристики. С помощью композитной смолы получают новейшие дисперсно-упрочненные материалы, которые имеют уникальные свойства в плане ударопрочности, устойчивости к вибрациям, всевозможным нагрузкам. Смолу композитную используют для пропитки армирующих волокон, холодного прессования компонентов, плазменного намыливания, производства стеклопластиковых изделий.

Купить такую смолу сегодня можно по цене от 630 до 700 руб. за 1 кг. причем расфасовка, обычно, производится в специальные канистры.

Современная полиэфирная смола является продуктом переработки нефти и производится на химических фабриках с использованием гликолей, многоосновных кислот и ангидридов. В продажу такой материал поступает уже в разбавленном состоянии, поскольку в такую смолу добавляется стирол. По своим физико-химическим характеристикам изделие отличается очень быстрым отвердеванием, отличной стойкостью к перепадам температур, нулевой гигроскопичностью. Сфера применения материала включает в себя судостроение и работы по обработке днища лодок, производство полимерных материалов и стеклопластика.

Минимальная цена полиэфирной смола – 160 руб. за 220 кг. а максимальная – 179 руб. за 220 кг.

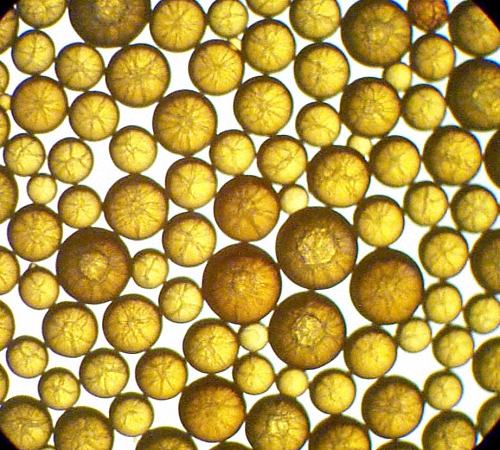

Комплексная ионообменная смола представляет собой синтетическое соединение с макропористой структурой и трехмерной гелиевой пленкой. Это твердые полимеры, набухающие в электролитных растворах и нерастворимые в обычной воде. Получают ионообменную смолу путем полимеризации и поликонденсации, а применяют чаще всего при очистке сточных вод, в качестве главного катализатора органического синтеза, регенерации отходов при металлообработке.

Купить такую смолу можно по цене с 80 до 230 руб./л.

Сегодня широкую популярность получили наливные полы с 3D эффектом, которые стали возможным благодаря использованию прозрачной эпоксидной смолы. Благодаря добавлению специальных ингредиентов, поверх нанесенного на виниловую пленку рисунка наносится такая смола, которая поле высыхания образует прочную и очень устойчивую к нагрузкам пленку.

Как работать с эпоксидной смолой (видео)

Фото: ds61.ru, tskdom.ru, directindustry.fr, filter-nn.ru

Жидкий камень – название современного отделочного материала, если быть уж совсем точным, то группы материалов, производимых по сходной технологии и имитирующих своим внешним видом натуральные природные камни. Такое необычное название объясняется тем, что готовый продукт является результатом застывания (полимеризации) многокомпонентной жидкой смеси на основе полиэфирных смол.

Краткий экскурс в историю возникновенияСвоим появлением жидкий камень обязан разработке в первой половине XX столетия ненасыщенных полиэфирных смол. Основным свойством нового вещества являлась способность в течение продолжительного времени сохранять жидкое состояние и отвердевать после введения специальных добавок и катализаторов. Причем процесс отвердевания являлся необратимым, а готовое изделие получалось достаточно прочным.

Изобретение полиэфирных смол открыло новые горизонты для конструкторов, технологов и изобретателей во многих отраслях. Новые материалы на их основе: угле- и стеклопластики, стеклоткань, кевлар, арамиды нашли широкое применение в авиации, судостроении, медицине, оборонной промышленности, строительстве.

В 60-е годы прошлого столетия в Соединенных Штатах появились первые образцы нового листового отделочного материала – искусственного камня на основе полиэфирных смол. Состав материала был запатентован фирмой-производителем, а ассортимент цветовых предложений не отличался разнообразием. Несмотря на эти ограничения, новинка была тепло встречена дизайнерами и получила широкое распространение. Искусственный камень применялся для изготовления столешниц, подоконников, барных стоек, элементов мебели.

По окончанию срока действия патента технология производства листового искусственного камня стала общедоступной. Многие компании начали осваивать его выпуск, появилась конкуренция. Химический состав постоянно модернизировался, расширялась палитра цветовых решений. Популярность этого отделочного материала значительно возросла, не снижается она и в наши дни. Повсеместному применению препятствует лишь довольно высокая стоимость.

Развитие технологий – вариации на темуПроизводство жидкого камня с течением времени претерпевало изменения, появлялись новые перспективные технологии; некоторые смелые эксперименты завершались успехом и указывали совершенно неожиданные направления развития.

В процессе эволюции на сегодня сформировались два основных метода изготовления, один из которых, в свою очередь, представлен в двух вариациях. Любой из них подойдет для создания изделий своими руками.

Литьевой методСущность метода, как следует из названия, заключается в том, что подготовленная смесь, состоящая из полиэфирной смолы, катализатора и специального наполнителя, заливается в форму и выдерживается в ней до полного высыхания. После этого готовое изделие извлекается и обрабатывается.

Формы для литья могут быть как промышленного изготовления, так и сделанные своими руками. Для отливки изделий со сложной криволинейной поверхностью (мойки, декоративные элементы) используются специальные разъемные матрицы. Простые же изделия (столешницы, подоконники) могут быть отлиты на любой горизонтальной плоскости. Часто для этих целей используют стекло.

Поверхность формы перед литьем тщательно очищают и обрабатывают специальным антиадгезивом, предотвращающим прилипание раствора к форме. После этого по одной из технологий в форму сразу заливают раствор, по другой – на поверхность формы наносят особый слой – гелькоут. Этот материал также в своей основе имеет полиэфирные смолы, но обладает повышенной механической и химической устойчивостью, стойкостью к ультрафиолету. Затем в форму заливается непосредственно раствор жидкого камня и оставляется в таком виде до полного затвердевания.

Раствор обычно состоит из 18-21% полиэфирной смолы, небольшого количества отвердителя и 78-81% наполнителя. В качестве наполнителя могут выступать разнообразные минеральные или синтетические добавки: кварцевый песок, мраморная крошка, различные цветные пигменты. Именно тип наполнителя в будущем определяет внешний вид готового изделия.

В зависимости от типа формы, извлеченный из нее искусственный камень либо сразу готов к использованию, либо нуждается в обработке. Суть обработки сводится к шлифовке и полировке поверхности изделия.

Метод напыленияПри всех своих достоинствах метод литья является слишком дорогим. Ведь толщина изделий составляет несколько сантиметров. Поэтому логичным следствием результатов исследований и экспериментов в области производства жидкого камня стало появление метода напыления.

Применение напыления позволяет значительно снизить расходы и дает возможность выполнять отделку прямо на месте. Например, можно покрыть жидким камнем кухонную столешницу без необходимости ее демонтажа. В настоящее время метод напыления более распространен и чаще применяется для отделки своими руками. Однако для работ по этой методике требуется компрессор и специальный распылитель.

Метод напыления отлично подойдет для столешниц. Без труда обычную поверхность можно декорировать под камень.

Метод напыления отлично подойдет для столешниц. Без труда обычную поверхность можно декорировать под камень.

Метод существует в двух вариациях, но основной принцип остается неизменным – нанесение при помощи распылителя на поверхность обычного материала слоя жидкого камня толщиной в несколько миллиметров.

Метод прямого напыленияЗаготовку из фанеры, МДФ, массива дерева либо готовый элемент мебели, интерьера очищают от загрязнений и обезжиривают. Затем наносят специальную грунтовку и дают ей просохнуть. Далее при помощи распылителя подготовленную поверхность за один раз или за несколько проходов покрывают раствором жидкого камня. После высыхания поверхность шлифуется и полируется.

Метод обратного напыленияПри прямом напылении приходится выполнять большой объем работ по шлифовке и полировке поверхности. Поэтому, если заготовка или деталь не является неотъемлемой частью мебели или интерьера – применяют обратное напыление.

Для производства изделий из искусственного камня по этому методу требуется форма или формообразующая поверхность. Зачастую используется горизонтальный стол из ламинированного ДСП или МДФ, иногда лист стекла. От гладкости основы напрямую зависит продолжительность финишной обработки.

Заготовка укладывается на формовочную поверхность, обводится по контуру и временно убирается в сторону. Вдоль получившейся контурной линии выставляется и фиксируется (обычно термоклеем) бортик из ламинированного ДСП, МДФ или пластика. Горизонтальная и внутренние вертикальные поверхности получившейся формы покрываются тонким слоем антиадгезива – специальной разделительной ваксой.

Обычно в несколько приемов при помощи пневмораспылителя на плоскость и внутренние торцы наносят тонкий слой раствора жидкого камня. После частичного затвердевания массы напыляется слой грунта. Грунт предназначен для предотвращения просвечивания основы через слой жидкого камня и должен быть нанесен равномерно и без просветов.

После частичной полимеризации получившаяся поверхность руками на ощупь проверяется на наличие бугорков. При наличии, выступы срезаются острым ножом.

В получившуюся форму тонким слоем заливается полимерная смола, вкладывается заготовка и плотно прижимается грузом. В заготовке должен быть предусмотрен ряд отверстий для свободного выхода излишков смолы. После застывания груз убирается и поверх заготовки заливается еще одна, последняя порция смолы. Выдерживается время до полного отвердения и получившееся изделие извлекается из формы. При необходимости поверхность фрезеруется, шлифуется и полируется.

Теоретически, следуя изложенным инструкциям, своими руками можно изготовить жидкий камень по каждому из методов. Но гладко все обстоит лишь на бумаге. В реальности же эти процессы – сплошная алхимия. Каждый производитель материалов и оборудования имеет свой собственный взгляд на оптимальный состав смеси, особенности техпроцесса.

РекомендацииСложно в рамках одной статьи ответить на все вопросы, ведь жидкий камень – целый мир, еще очень слабо исследованный. Но можно дать несколько полезных советов, которые помогут на первых шагах:

Так как производство жидкого камня обычно рассматривают как идею для ведения бизнеса – предварительно необходимо провести тщательный анализ потенциального рынка сбыта.

Не следует торопиться с закупкой материалов и оборудования – изучите перечень предложений, посмотрите вживую на образцы готовой продукции, посещайте тренинги, общайтесь на специализированных форумах.

На первых шагах возможны неудачи. Технология производства жидкого камня довольно восприимчива к мелочам и для достижения профессиональных результатов необходимо, что называется, «набить руку». Наберитесь терпения и у Вас все получится!

Современная химическая промышленность выпускает множество видов смол, используемых в различных отраслях и в производстве композитных материалов. Среди этого многообразия наиболее активно применяются эпоксидные и полиэфирные термореактивные смолы.

Они, в отличие от термопластичных, не возвращаются в исходное (жидкое) состояние под воздействием тепла после отверждения. Обе смолы имеют жидкую сиропообразную консистенцию, но каждая обладает рядом специфических свойств.

Эпоксидная смолаСинтетическое олигомерное соединение, которое не применяется в чистом виде, а только с полимеризирующим компонентом ( отвердителем ), в сочетании с которым смола проявляет свои уникальные качества. Соотношение эпоксидной смолы с отвердителем имеет широкие пределы.

Благодаря этому, конечные композиции отличаются разнообразием и применяются для различных целей. Это и жесткие, и твердые, напоминающие по своей консистенцию резину, и прочнее стали материалы. Реакция полимеризации является необратимой. Застывшая смола не расплавляется и не растворяется.

Достоинства и недостатки эпоксидки

Полимерные двухкомпонентные составы, в которые входят отвердитель и эпоксидная смола, имеют множество неоспоримых преимуществ, среди которых:

Достоинства и недостатки эпоксидки

Полимерные двухкомпонентные составы, в которые входят отвердитель и эпоксидная смола, имеют множество неоспоримых преимуществ, среди которых:

Неограниченное число вариаций создаваемых компаундов и множество положительных характеристик не сделало эпоксидные смолы более востребованными, нежели полиэфирные. Это обусловлено таким недостатком этого полимера, как стоимость. Особенно это характерно для промышленных масштабов, когда количество используемой для пропитки смолы велико.

Зачем нужны эпоксидные смолы?В качестве конструкционного материала этот двухкомпонентный компаунд используется достаточно редко, но есть ситуации, в которых он зарекомендовал себя с наилучшей стороны. Более лучшего клеящего состава, чем эпоксидная смола на сегодняшний день найти практически невозможно.

Она служит прекрасным защитным покрытием и рекомендована к использованию при склеивании различных материалов. Это разнообразные породы деревьев, такие металлы, как сталь и алюминий, любые непористые поверхности. С помощью нее можно улучшить эксплуатационные качества тканевых материалов, но не в случаях работы с большими объемами. Последнее обусловлено высокими затратами.

Эпоксидный клейЕсли клей предполагается использовать исключительно для бытовых нужд, достаточно приобрести состав, который не требует соблюдений каких-либо строгих пропорций. Продаются такие «комплекты» в форме смолы и отвердителя холодного типа. Чаще всего они уже идут в необходимом соотношении, которое может варьироваться от 100:40 и до 100:60.

Использование этого вида клея не ограничивается исключительно бытовыми нуждами. Состав активно применяют в самых различных сферах деятельности, включая даже авиастроение. Пропорции и типы отвердителей различны. Все зависит от того, для каких целей используют клей.

Приготовление эпоксидных смол и клеяСмешивание смолы и отвердителя при создании клеящего раствора в небольших количествах не требует соблюдения никаких особых условий. Допустимы как передозировка, так и недостаток полимеризирующего агента. Рекомендуемая (стандартная) пропорция составляет 1:10. Если смолу готовят в больших количествах, к примеру, для заливки в форму с целью изготовления стеклопластиковых изделия, то и к выбору, и к работе с компонентами нужно подходить ответственно и осторожно.

Приобретая смолу и отвердитель, необходимо уточнять их предназначение. Смолу, если необходимо приготовить несколько килограмм состава, предварительно нагревают. Только после этого добавляют полимеризирующие компоненты и пластификаторы. Присутствие выделяемых вредных паров требует использования средств индивидуальной защиты. Несоблюдение правил безопасности чревато ожогами и развитием заболеваний дыхательных путей.

Время использования эпоксидных смолЭтот параметр наиболее важен при работе с составами, поскольку промежуток, на протяжении которого они сохраняют вязкое либо жидкое состояние и пригодны для переработки имеет свои ограничения. «Рабочее время» состава зависит от нескольких факторов, которые обязательно должны учитываться в процессе приготовления компаунда.

Отверждение одних составов наступает при температуре -10, других — выше +100 градусов. Работать с составом, как правило, можно от получаса и до часа. Если он отвердеет, то станет непригоден для применения. Поэтому, готовя составы, нужно четко контролировать как количество отвердителя, так и температуру смолы.

Полиэфирная смолаПредставляет собой продукт нефтехимической промышленности, основным компонентом которого является полиэфир. Для полимеризации (отвердения) в него добавляются такие компоненты, как растворители, инициаторы, ингибиторы, ускорители. Состав полиэфирных смол может изменяться производителем в зависимости от конкретной области назначения.

Поверхности в затвердевшем виде покрывают специальным веществом (гелькоутом), который повышает прочность и стойкость покрытия к ультрафиолету, влаге и воде. Физико-механические качества полиэфирных смол значительно ниже эпоксидных, но, благодаря дешевизне, они являются самыми востребованными.

Полиэфирная смола активно используется в таких отраслях, как машиностроение, химическая индустрия, строительство. Особую прочность смоле придает ее сочетание со стекломатериалами в строительной сфере.

Комбинирование этих двух материалов позволяет использовать этот вид смолы в производстве стеклопластика, из которого изготавливают высокопрочные и устойчивые к механическим воздействиям навесы, крыши, стеновые перегородки, душевые кабинки и другую аналогичную продукцию. Этот вид смол является одним из компонентов в процессе производства искусственного камня, значительно снижая себестоимость готовых изделий.

Покрытия для полиэфирной смолыГотовые изделия из полиэфирной смолы, учитывая их не самые высокие физико-механические показатели, нуждаются в защите гелькоутом. Тип этого специального вещества зависит от области применения конечного продукта.

Изделия, которые не подвергаются воздействию активной химической среды или воды и применяются внутри помещений покрывают ортофталевыми гелькоутами, а в условиях повышенной влажности или сложного климата, к примеру, в судостроении, бассейнах, ваннах — изофтелево-неопентиловыми и изофталевыми. Существуют гелькоуты специального назначения, которые могут быть огнеупорными или обладать повышенной устойчивость к химическим соединениям.

В сочетании со стеклотканями обладают схожими, а порой и превышающими конструкционную сталь параметрами. Дешевая и простая технология производства, свойственная для этих смол, обусловлена тем, что они отвердевают при комнатной температуре, но при этом дают небольшую усадку.

Это исключает необходимость использования громоздких установок для тепловой обработки. Учитывая это и тот факт, что полиэфирные смолы в два раза дешевле эпоксидных, себестоимость конечного продукта низкая. Все это делает использование смол на основе полиэфира выгодным и для производителя, и для покупателя.

НедостаткиК минусам полиэфирных смол относится использование в процессе производства такого огнеопасного и токсичного растворителя, как стирол. Многие производители отказались от его использования, поэтому, приобретая смолу, нужно обращать внимание на состав.

Еще одним недостатком состава является горючесть смолы. В немодифицированном виде она горит, как твердые породы деревьев. Чтобы решить эту проблему, производители вводят в состав порошковые наполнители с фтором и хлором или проводят химическое модифицирование.

Нюансы выбораСмолы полиэфирные поставляются в «запущенной» реакции полимеризации, то есть через определенное время переходят в твердое состояние. И если приобрести старую смолу, то она не будет обладать заявленными свойствами и характеристиками. Многие производители дают на свою продукцию гарантию свежести.

Срок годности полиэфирных смол составляет порядка шести месяцев. Если соблюдать правила хранения, к примеру, держать состав в холодильнике, при этом не замораживая, использовать смолу можно на протяжении года. Нельзя допускать попадания прямых солнечных лучей, а также температуры окружающей среды выше +20 градусов.

Эпоксидные и полиэфирные смолыРаботать с полиэфирными смолами значительно легче, чем с эпоксидными, и стоимость их ниже. Однако, выбирая материал для надежного склеивания поверхностей или отливки декоративных изделий, предпочтение рекомендуется отдавать эпоксидным составам.

Инстаграм