Рейтинг: 4.1/5.0 (1520 проголосовавших)

Рейтинг: 4.1/5.0 (1520 проголосовавших)Категория: Бланки/Образцы

инициалы, подпись) ПРИЛОЖЕНИЕ Г (Обязательное) АКТГИДРОСТАТИЧЕСКОГОИЛИМАНОМЕТРИЧЕСКОГОИСПЫТАНИЯНАГЕРМЕТИЧНОСТЬ (ФОРМА) __________________________________________________________________________________________ (наименование системы) смонтированной.

__________________________ (подпись) Форма актагидростатическогоилиманометрическогоиспытаниянагерметичность Приложение Г (рекомендуемое) Форма акта индивидуального испытания оборудования АКТ ИНДИВИДУАЛЬНОГО ИСПЫТАНИЯ ОБОРУДОВАНИЯ.

(подпись) Форма актагидростатическогоилиманометрическогоиспытаниянагерметичность Приложение Г (рекомендуемое) Форма акта индивидуального испытания оборудования АКТ ИНДИВИДУАЛЬНОГО ИСПЫТАНИЯ ОБОРУДОВАНИЯ (наименование.

(подпись) Форма актагидростатическогоилиманометрическогоиспытаниянагерметичность Приложение Г (рекомендуемое) Форма акта индивидуального испытания оборудования АКТ ИНДИВИДУАЛЬНОГО ИСПЫТАНИЯ ОБОРУДОВАНИЯ (наименование.

18.4.1. Межцеховые и цеховые газопроводы должны подвергаться испытанию раздельно.

Наружные цеховые газопроводы, проложенные на отдельно стоящих опорах, по стенам снаружи зданий и крышам, должны испытываться отдельно от внутрицеховых газопроводов.

18.4.2. Величина пробного давления на прочность Рпр (гидравлическим или пневматическим способом) устанавливается проектом и должна составлять:

но не менее 0,2 МП а,

где Р - рабочее давление трубопровода, МПа;

[σ]20 - допускаемое напряжение для материала трубопровода при 20 °С;

[σ]t - допускаемое напряжение для материала трубопровода при максимально положительной расчетной температуре.

Все межцеховые газопроводы низкого давления подлежат испытаниям только на плотность.

Испытания на плотность газопроводов с рабочим давлением Р ≤ 0,015 МПа должны производиться пробным давлением Рпр = 0,02 МПа, а при Р от 0,015 МПа до 0,1 МПа должны производиться Рпр = 1,25 Р, но не более 0,1 МПа.

(Измененная редакция, Изм. № 1).

18.4.3. Испытательное давление в трубопроводе выдерживают в течение 10 мин (испытание на прочность), после чего снижают до рабочего давления, при котором производят тщательны й осмотр сварных швов (испытание на плотность). По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 мин, после чего снова снижают давление до рабочего и вторично осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра газопровода и проверки герметичности разъемных соединений.

18.4.4. Пневматическое испытание должно проводиться воздухом или инертным газом (азотом) и только в светлое время суток.

18.4.5. Пневматическое испытание газопроводов должно проводиться по инструкции, утвержденной главным инженером предприятия, предусматривающей необходимые меры безопасности.

18.4.6. На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи должна устанавливаться охраняемая зона. Границы охраняемой зоны должны отмечаться флажками. Минимальное расстояние от испытываемого газопровода до границ зоны должно составлять не менее 25 м, для газопроводов больших диаметров и газопроводов токсичных газов, расположенных вне помещений, - не менее 50 м.

Для газопроводов, расположенных внутри помещений, охраняемая зона должна быть установлена по согласованию с начальником соответствующего цеха (объекта), но не менее 10 м.

18.4.7. Во время подъема давления в газопроводе и при достижении в нем испытательного давления на прочность, пребывание людей в охраняемой зоне запрещается.

18.4.8. Если пневматическому испытанию на плотность предшествовало гидравлическое испытание на прочность, установление охраняемой зоны не производится. Газопровод в этом случае следует продуть воздухом до полного удаления оставшейся воды.

18.4.9. Окончательный осмотр газопровода разрешается лишь после того, как испытательное давление будет снижено до рабочего.

Устранение выявленных дефектов должно производиться после снижения давления в газопроводах до атмосферного.

18.4.10. Результаты испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, в основном металле, сварных швах, кор пусах арматуры, разъемных соединениях и во всех врезках не обнаружено пропусков воздуха, а при гидроиспытании не обнаружены течи и запотевания.

18.5. Дополнительные испытания на герметичность18.5.1. Межцеховые и внутрицеховые газопроводы помимо обычных испытаний на прочность и плотность подлежат дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытаний. Необходимость проведения дополнительных испытаний определяется проектом и согласовывается службой технического надзора предприятия.

Испытание производится давлением, равным рабочему.

18.5.2. Дополнительные испытания газопроводов на герметичность проводятся воздухом в процессе комплексного опробования объекта совместно с оборудованием после завершения всех монтажных работ (испытаний на прочность и плотность, промывки, продувки, установки приборов автоматики измерительных диафрагм и др.). Межцеховые газопроводы испытывают отдельно от оборудования.

18.5.3. Продолжительность дополнительных испытаний для вновь сооружаемых газопроводов должна составлять не менее 24 ч и указываться в проекте. При периодических испытаниях, а также после ремонта, связанного со сваркой и разборкой газопровода, продолжительность испытания устанавливается техническим руководством предприятия, но должна быть не менее 4 ч.

18.5.4. Падение давления в газопроводе во время испытания определяется по формуле:

г де Δ P - падение давления, % от испытательного давления;

Рнач и Pкон - сумма манометрического и барометричес кого давления в начале и конце испытания, МПа;

Tнач и Tкон - абсолютная температура воздуха в газо проводе в начале и конце испытания, К;

п - продолжительность испытания трубопровода, ч.

18.5.5. Результаты дополнительного пневматического испытания на герметичность признаются удовлетворительными, если скорость падения давления за время испытания составляет (для трубопроводов внутренним диаметром до 250 мм включительно):

– для внутрицеховых газопроводов - не более 0,1 % в час;

– для межцеховых газопроводов - не более 0,2 % в час.

Скорость падения давления для трубопроводов больших диаметров определяется умножением приведенных выше величин на коэффициент К. рассчитываемый по формуле:

где Dвн- внутренний диаметр испытываемого трубопровода, мм.

Если испытываемый газопровод состоит из трубных элементов различных диаметров или включает емкостное оборудование, то его средний внутренний диаметр и скорость падения давления определяются расчетом.

18.5.6. После окончания дополнительного испытания на герметичность по каждому газопроводу составляется акт.

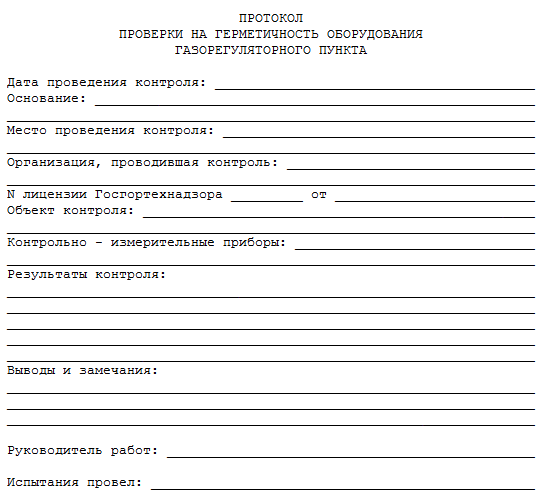

18.6. Испытание ГРП и ГРУ18.6.1. Испытание газопроводов и газового оборудования ГРП и ГРУ должно производиться на прочность и плотность воздухом или инертным газом в границах от задвижки на входном газопроводе до задвижки на выходном газопроводе со всеми линиями к контрольно-измерительным приборам до запорных кранов перед этими приборами в соответствии с требованиями настоящих Правил.

18.6.2. Элементы управления регуляторов давления и головки сбросных предохранительных клапанов при испытании на прочность (и плотность) отключаются, если по паспортным данным они не рассчитаны на эти давления.

18.7. Испытание аппаратов и газопроводов установки газоочистки доменного газа18.7.1. Нормы испытательных давлений и порядок испытания аппаратов и газопроводов установки газоочистки доменного газа должны соответствовать требованиям действ ующей нормативно-технической документации и настоящим Правилам.

Листовые конструкции трубопроводов и аппаратов газоочистки испытываются на прочность и плотность сжатым воздухом.

Испытательные давления для аппаратов и газопроводов газоочистки должны приниматься в соответствии с таблицей.

*P1, Р2 - расчетное избыточное давление (по проекту) газовой среды на соответствующих участках, МПа.

1. Для скрубберов и электрофильтров высокого давленияP1должно быть увеличено на величину давления столба воды в конической части аппаратов.

2. Испытательное давление для участка 8 должно приниматься1,25P2, но не менее 0,05 МПа.

18.7.2. Испытание газоочистки и газопровода на прочность и плотность по участкам может производиться или с использованием смонтированного оборудования и арматуры (если они были предварительно испытаны на соответствующее участку испытательное давление), или без оборудования и арматуры с установкой специальных заглушек, рассчитанных на соответствующее максимальное давление, принятое для испытания данного участка.

Заглушки допускается устанавливать вместо запорных клапанов свечей и шламовых клапанов скрубберов, электрофильтров и водоотделителей, а также задвижек скрубберов и электрофильтров, если они рассчитаны на давление 1,2 5 Р.

18.7.3. Испытания аппаратов установки газоочистки и газопроводов по участкам на прочность и плотность должны производиться в два этапа.

Первый этап - давление в испытываемом участке доводится до 0,07 МПа, после чег о производится осмотр и выявление дефектов. Устранение выявленных дефектов (на плотность швов, пропуск воздуха через сальники, прокладки и др.) должно производиться после снижения давления до атмосферного.

Второй этап - производится проверка на прочность путем доведения давления до испытательного, при котором испытываемый участок выдерживается в течение 5 мин, посл е чего давление снижается до рабочего и производится вторичный осмотр испытываемого участка с проверкой плотности сварных и разъемных соединений, наличия дефо рмаций и разрывов газопроводов и аппаратов.

8.7.4. Подъем и снижение давления в испытываемых участках должны производиться медленно: ступенями по 0,025 МПа с задержкой на каждые ступени не менее 5 мин.

Осмотр испытываемых участков разрешается производить только через 10 мин после того, как установится постоянное давление. Производить осмотр испытываемых участков во время подъема давления и без выдержки, а также обстукивание отдельных швов, исправление дефектов и ремонтные работы запрещается.

18.7.5. Продолжительность испытания аппаратов газоочистки и газопроводов на плотность по участкам с определением падения давления должна быть не менее 1 ч.

18.7.6. Испытываемый участок газоочистки считается выдержавшим испытание на плотность, если падение давления, посчитанное по формуле, приведенной в настоящих Правилах, не превысит за 1 ч:

а) при испытании с оборудованием и арматурой без заглушек - 3 %;

б) при испытании с заглушками без оборудования и арматуры - 2 %.

18.8. Приемка в эксплуатацию18.8.1. Объекты газового хозяйства после окончания строительства (реконструкции) или капитального ремонта должны быть приняты рабочей комиссией в соответствии с требованиями по приемке в эксплуатацию законченных с троительных объектов.

18.8.2. При приемке в эксплуатацию газопроводов и газо вых установок высокого давления (свыше 0,3 МПа) в состав комиссии должны включаться представители территориальных органов Госгортехнадзора России, которые должны быть извещены о предстоящей приемке объекта в эксплуатацию не менее чем за 5 дней.

18.8.3. Запрещается приемка в эксплуатацию объектов газового хозяйства, имеющих отступление от настоящих Правил.

18.8.4. Акт рабочей комиссии о приемке в эксплуатацию законченного строительства или капитально отремонтированного объекта является разрешением на ввод объекта в эксплуатацию.

18.8.5. Если объект газового хозяйства, принятый рабочей комиссией, не был введен в эксплуатацию в течение 6 месяцев, то перед вводом его в эксплуатацию должно быть произведено повторное испытание газопроводов и газовых установок на плотность, проверено состояние дымоотводящих и вентиляционных систем, комплектность и исправность оборудования, арматуры, защитно-предохранительных устройств и систем автоматики. Все обнаруженные дефекты должны быть устранены до ввода объекта в эксплуатацию.

18.8.6. Акты рабочих комиссий должны храниться у заказчика и передаются государственной комиссии по приемке производственного комплекса, в состав которого входит объект газового хозяйства.

ГЛАВА 19. ДИСПЕТЧЕРСКОЕ УПРАВЛЕНИЕ, СВЯЗЬ И СИГНАЛИЗАЦИЯ19.1. Для обеспечения рационального газораспределения по цехам-потребителям, поддержания нормального газового режима и обеспечения безопасной эксплуатации газопроводов и газовых установок, а также повышения надежности и оперативности управления и контроля за работой газового хозяйства в целом на предприятиях должна быть организована диспетчерская служба управления газовым хозяйством.

19.2. Вновь строящиеся и реконструируемые диспетчерские пункты газового хозяйства на предприятиях должны быть оборудованы средствами телемеханизации.

Объем телеизмерений, телесигнализации и телеуправления, передаваемый на диспетчерский пункт газового хозяйства (ДПГХ), должен определяться проектом и обеспечивать возможн ость оперативного вмешательства диспетчера в управление системой газоснабжения.

Должна быть предусмотрена возможность установки электр онных вычислительных машин (ЭВМ) для оптимально автоматического перераспределения газов при изменении условий газопотребления.

19.3. На ДПГХ должны выноситься сигнальные лампы приборы, контролирующие давление и температуру газа в наиболее характерных точках газопроводов, давление, температуру и расход газа, поступающего в газопроводы предприятия, давление и расход газа у всех крупных и наиболее удаленных потребителей, у работающих в автоматическом режиме объектов, а также в газопроводах к сторонним предприятиям.

19.4. На мнемосхеме в ДПГХ должны указываться крайние положения задвижек дистанционного управления.

ДПГХ должен быть оснащен средствами управления за датчиками регуляторов, дроссельными клапанами и задвижками на газопроводах, в частности задвижками на перемычках между газопроводами доменного, коксового и природного газов.

19.5. Установки оперативного контроля, регулирования, связи и сигнализации объектов газового хозяйства на ДПГХ относятся к электроприемникам по I категории.

19.6. ДПГХ должен быть связан телефонной связью со всеми цехами, производящими и потребляющими газы.

Прямая телефонная связь обязательна с помещениями управления каждой доменной печи, машинными залами цехов улавливания, кантовочны ми кабинами коксовых батарей, диспетчерскими пунктами коксохимического производства и крупных газопотребляющих цехов, а также ТЭЦ, газоочистками доменного и ферросплавного газов, ГУБТ, газоповысительными и газокомпрессорными станциями, районной ГРС, газоспасательной службой, пожарной охраной предприятия, медпунктом, пунктами управления газоснабжения газового цеха, диспетчером и ответственным лицом за обеспечение безопасной эксплуатации газового хозяйства предприятия.

ДПГХ крупных предприятий должны быть оборудованы оперативной радиосвязью и оперативной автомашиной иметь ремонтную группу и обходчиков с диктофонами для записи команд диспетчера.

19.7. На ДПГХ должна быть выведена охранная сигнализация от объектов газового хозяйства, работающих без постоянного обслуживающего персонала.

19.8. ДПГХ можно размещать отдельно или в пунктах управления энергохозяйством предприятия. Здание ДПГХ должно быть не ниже I и II степени огнестойкости.

Ввод горючих газов в ДПГХ не допускается. Размещение диспетчерских пунктов в помещениях категории А запрещается.

19.9. У диспетчера в оперативном подчинении должны находиться аварийно-ремонтная бригада и специально оборудованная автомашина. В обязанность указанной бригады должно входить выполнение всех работ, связанных с аварийной остановкой оборудования и профилактическим надзором за оборудованием, работающим без постоянного обслуживающего персонала.

19.1 0. В составе конторы газового цеха крупных предприятий должны предусматриваться гараж для оперативной машины и помещение для аварийно-ремонтной бригады, оснащенное прямой связью и сигнализацией с ДПГХ.

ГЛАВА 20. ЭКСПЛУАТАЦИЯ ГАЗОВОГО ХОЗЯЙСТВА 20.1. Общие требования20.1 .1. Разграничение участков обслуживания между газовым цехом и подразделениями, в ведении которых находятся газопроводы и установки, а также между подразделениями, имеющими общий газопровод, должно быть оформлено приказом по предприятию с указанием четких границ на схемах газопроводов.

(Новая редакция, Изм. № 1).

20.1.2. При снабжении предприятия газом от магистральных или городских газопроводов границей обслуживания газопроводов должна приниматься граница ввода газопровода на территорию этого предприятия. При этом кроме отключающего устройства, установленного вне границ пред приятия и находящегося в ведении организации, подающей газ, должно быть установлено отключающее устройство в месте ввода газопровода на территорию предприятия. При подаче газа металлургическим предприятием другому предприятию границей обслуживания газопровода является граница территории предприятия, подающего газ.

20.1 .3. Границей обслуживания между газовым цехом (газовой службой) и цехом-потребителем, как правило, должна быть задвижка на отводе от межцехового газопровода к цеху-потребителю, находящаяся в ведении газового цеха (газовой службы).

20.1.4. ГРП могут быть в ведении как газового цеха (газовой службы) предприятия, так и цеха - потребителя газа. Если ГРП находится в ведении газового цеха (газовой службы), то границей обслуживания должна быть задвижка за ГРП, находящаяся в ведении газового цеха (газовой службы), а при ее отсутствии - наружная стена здания цеха-потребителя.

Если ГРП находится в ведении цеха-потребителя, границей обслуживания должна быть задвижка перед ГРП, находящаяся в ведении газового цеха (газовой службы). ГРУ должны относится и к газовому хозяйству цеха-потребителя и находится в его ведении.

20.1.5. На каждый объект газового хозяйства организацией (заказчиком) должен быть составлен технический паспорт, содержащий основные технические характеристики.

В период эксплуатации в паспорте должны указываться все изменения, внесенные в объект, с приложением чертежей или схем изменения, а также данные о проведенных к апитальных ремонтах.

Ответственным за ведение паспортов является лицо, ответственное за техническое состояние данного газопровода.

(Измененная редакция, Изм. № 1).

20.1.6. Регуляторы различного назначения, автоматические сигнализаторы, индикаторы загазованности и т.п. должны иметь паспорта заводов-изготовителей.

20.1.7. На отдельных объектах газового цеха, а также в цехах, в составе которых имеются объекты газового хозяйства должен вестись агрегатный журнал с указанием выпол ненн ы х ремонтов, ревизий и настройки приборов агрегатов, а также эксплуатационный журнал, в который записываются неисправности, выявленные в течение каждой смены, в том числе нарушения настоящих Правил и инструкций по безопасности труда, а также мероприятия по устранению нарушений и фактические сроки их выполнения.

Журналы должны быть прошнурованы и находиться в ведении дежурного персонала, который должен вести регулярные записи в эксплуатационном журнале.

20.1.8. Для осуществления контроля за правильным ведением паспортов и документации по эксплуатации и ремонтам объектов газового хозяйства в газовом цехе, газопроизводящих и газопотребляющих цехах на предприятии может быть создана постоянно действующая комиссия под председательством лица, ответственного за организацию обеспечения безопасной эксплуатации газового хозяйства и использование газообразного топлива.

(Новая редакция, Изм. № 1).

20.1.9. Все однотипные аппараты, а также узлы и детали, в том числе колонны газопроводов, компенсаторов, конденсатоотводчики, задвижки, свечи и т.д. на каждом объекте газового хозяйства должны быть зашифрованы и пронумерованы. Номера и шифры должны быть написаны на видных местах оборудования и конструкций.

Непосредственно у агрегата или у места нахождения обслуживающего персонала должны быть вывешены четкие схемы газовых устройств с указанием номеров и шифров, присвоенных этим устройствам.

20.1.10. Задвижки, краны и вентили перед установкой на газопроводах должны подвергаться ревизии и испытанию.

20.1.11. Газопроводы, газовые установки и газовое оборудование должны подвергаться планово-предупредительным осмотрам, ревизии и ремонтам в установленные графиками сроки. При составлении графиков ремонта должны соблюдаться сроки, указанные в паспортах или инструкци ях заводов-изготовителей, с учетом местных условий эксплуатации каждого вида оборудования. При этом не менее одного раза в год должна производиться ревизия с разборкой регулятора давления, предохранительных клапанов, фильтров и т.п. если согласно паспортам заводов-изготовителей этого оборудования не требуется проведения более частых ревизий.

20.1.1 2. Исправное действие автоблокировки и сигнализации должно проверяться в соответствии с инструкцией по эксплуатации приборов не реже одного раза в месяц путем имитации, а также при плановой остановке газопотребляющего агрегата при достижении заданного предельного параметра. Ревизия систем автоблокировки и сигнализации должна производиться в сроки, указанные в паспортах или технических условиях заводов-изготовителей.

20.1.1 3. Плотность присоединения импульсных труб и резинотканевых рукавов к штуцерам газопроводов и контрольно-измерительных приборов, расположенных в помещениях, должна проверяться не реже одного раза в неделю, а вне помещений - не реже одного раза в месяц. Проверка плотности должна осуществляться визуально или с помощью газоанализатора.

20.1.14. Осмотр газопроводов, газовых установок и газового оборудования должен производиться комиссией на производстве не реже двух раз в год.

Осмотр должен включать проверку:

а) состояния и исправности действия затворов, свечей, к онденсатоотводчиков, компенсаторов, регуляторов, пылеспускных устройств, запорной арматуры, газогорелочных устройств и устройств для продувки и сигнализации;

б) плотности люков и свечей, проверку водяных затворов;

в) плотности швов и фланцевых соединений газопроводов и аппаратов, находящихся внутри зданий;

г) состояния трубопроводов, положения трубопроводной арматуры, колонн, их опорных седел и башмаков, анкерных болтов и надземной части фундаментов;

д) выполнения требований настоящих Правил и производственных инструкций по безопасной эксплуатации газов ого оборудования, а также ведения агрегатного и эксплутационного журналов.

Результаты осмотра должны оформляться актами, на основании которых издается распоряжение по подразделению с указанием необходимых мероприятий по устранению выявленных дефектов и работам при выполнении планово-предупредительных ремонтов.

Копии утвержденных актов и распоряжений председателем комиссии направляются ответственному за организацию обеспечения безопасной эксплуатации газового хозяйства предприятия и использование газообразного топлива.

О всех работах, проведенных во исполнение мероприятий, указанных в распоряжении, необходимо делать записи в агрегатном журнале и отметку в паспорте (по принадлежности).

(Измененная редакция, Изм. № 1).

20.1.1 5. На наружные поверхности межцеховых и цеховых газопроводов, а также газовых аппаратов через каждые 5 лет, а на фланцы и болты через каждые 2 года должны наносится защитные лакокрасочные покрытия.

На газопроводы и установки, включая опорные конструкции, площадки и лестницы, расположенные в местах загрязнения коррозионно-активны ми газами или парами, как правило, не реже одного раза в 3 года должно наноситься специальное антикоррозионное покрытие.

Необходимость досрочного нанесения такого покрытия устанавливается комиссией цеха или производства.

20.1 .16. Огневые работы (сварка, газовая резка и т.д.) на взрывопожароопасных объектах газового хозяйства должны выполняться в соответствии с требованиями Типовой инструкции по организации безопасного проведения огневых работ на взрывоопасных и взрывопожароопасных объектах.

Огневые работы на пожароопасных объектах газовых хозяйств должны выполняться в соответствии с Правилами пожарной безопасности в Российской Федерации.

20.1 .17. Для снижения возможности загорания коксового газа до начала выполнения работ поверхности газопроводов (в месте проведения работ), фланцев и заглушек обработать известковым молоком.

(Новая редакция, Изм. № 1).

20.1.1 8. Газовая резка и сварка на действующих газопроводах и аппаратах, находящихся под разрежением, запрещается.

20.1.1 9. При проведении газовой резки или сварки на действующих газопроводах во избежание образования большого пламени места выхода газа необходимо чеканить асбестовым шнуром, металлическими клинышками и обмазывать мягкой шамотной глиной, смешанной с асбестовой крошкой.

На месте проведения работ необходимо иметь средства пожаротушения и эвакуации исполнителей работ в случае воспламенения газа.

(Измененная редакция, Изм. № 1).

20.1 .20. После врезки в действующий газопровод выполненный сварной шов должен проверяться на плотность мыльным раствором.

20.1 .21. При производстве сварки или газовой резки в помещениях (местах), где проложены газопроводы и где имеются газопотребляющие агрегаты, должна проводиться проверка воздуха на загазованность, при этом содержание кислорода в окружающем воздухе не менее 19 % по объему.

Отбор проб воздуха следует производить: для газа легче воздуха (коксовый, природный и др.) - из верхней зоны; для газа тяжелее воздуха (пропан-бутан и др.) - из нижней зоны; для доменного, ферросплавного и конвертерного газов - из верхней и нижней зон.

В течение всего времени проведения сварки или газовой резки указанные помещения (места) должны хорошо проветриваться.

20.1.22. При необходимости отключения участка газопровода или газового аппарата с последующим выполнением работ внутри него последний должен быть отделен от действующих газопроводов с помощью имеющихся запорных устройств, при этом за отключающим запорным устройством должна быть установлена листовая заглушка. Если отключающим устройством является листовая задвижка, установка заглушки не требуется.

Отключение газопроводов иным способом запрещается.

20.1.23. Для освобождения от газа отключенных аппаратов и участков газопровода следует осуществлять их продувку инертным газом или воздухом, причем газопроводы коксового и смешанного газов с компонентом коксового газа должны быть предварительно продуты паром.

Окончание продувки аппаратов и газопроводов токсичных газов следует определять путем анализов, при которых содержание оксида углерода в двух последовательно взятых пробах из внутренней полости газопроводов или аппарата не будет превышать 20 мг/м 3 .

Окончание продувки газопровода природного газа следует определять аналогично путем анализа на содержание метана, которого в пробах должно быть не более 1 % по объему, или на содержание кислорода, которого в пробах не должно быть менее 19 % по объему.

Окончание продувки газопровода сжиженного газа следует определять по содержанию пропан-бутана, которого должно быть не более 0,5 % по объему

20.1.24. Газопроводы и аппараты при заполнении газом должны продуваться до полного вытеснения всего воздуха. Продувка производится только через свечи.

Продувка с выпуском газовоздушной смеси в топки печей, котлов и других агрегатов запрещается.

Перед продувкой газопровода задвижки должны быть установлены в нужное положение, водяные затворы залиты водой, а все люки, лазы и свечи плотно закрыты, за исключением той свечи, через которую будет производиться продувка.

Продувку газопроводов следует производить непрерывно и последовательно по участкам с постепенным приближением к потребителям. Поджигание газа, выпускаемого при продувке, запрещается. Окончание продувки должно определяться только путем анализа отбираемых проб газа из конечной свечи, на которую ведется продувка. При этом содержание кислорода в газе не должно превышать 1 % в двух последовательно отобранных пробах.

20.1.25. В период продувки газопровода у мест выброса газовоздушной смеси в атмосферу в радиусе 50 м должно быть приостановлено движение всех видов транспорта, запрещено применение открытого огня и производство сварочных работ, а также нахождение людей, не связанных с продувкой газопровода. На время продувки газопроводов и отдельных аппаратов у мест выбросов газа должны выставляться посты.

20.1 .26. Запрещается установка и выемка заглушек, а также замена измерительных диафрагм на газопроводах, находящихся под давлением газа, кроме газопроводов производств и цехов, которые по условиям технологии остановить невозможно.

Перечень газопроводов указанных производств и цехов должен быть утвержден главным инженером предприятия и согласован с территориальными органами Госгортехнадзора России.

Установка и выемка заглушек, а также замена измерительных диафрагм на этих газопроводах должны проводиться при избыточном давлении газа в них не менее 0,5 кПа и не более для: (в кПа)

Доменного газа. 4,0

Коксового и смешанного с ним газа. 3,0

Ферросплавного, конвертерного, нетоксичных газов и смешанных с ними газов. 2,0

Природного газа. 1,0

(Измененная редакция, Изм. № 1).

20.1.27. Проведение ремонтных и других работ, связанных с нахождением людей внутри газопроводов и аппаратов токсичных газов, разрешается только после отключения и освобождения их от газа в соответствии с требованиями настоящих Правил. Кроме того, воздушная смесь в газопроводах и аппаратах в процессе ведения работ должна проверяться на содержание оксида углерода и взрывоопасных компонентов путем взятия проб воздуха в наиболее плохо вентилируемых местах не реже чем через каждый час.

20.1.28. Применять открытый огонь запрещается:

а) для обогрева газопроводов;

б) для обнаружения утечки газа, за исключением арматуры в коксохимическом производстве, герметичность которой разрешается проверять факелом в соответствии с требованиями Правил безопасности в коксохимическом производстве.

Проверка плотности соединений и арматуры газопроводов, резьбовых и фланцевых соединений, швов и т.п. должна проводиться мыльным или другим пенообразующ им раствором. При отрицательных температурах в раствор следует добавлять хлористый кальций или хлористый натрий.

20.1.29. Газоопасные работы должны выполняться в соответствии с требованиями подраздела «Организация безопасного проведения газоопасных работ» настоящих Правил.

20.1.30. Минимально допустимое давление газа непосредственно перед потребителем (после регулирующих органов) не должно быть ниже 0,5 кПа.

При падении давления газа ниже минимально допустимого потребители газа должны быть немедленно отключены. Отключение должно быть произведено вручную даже при наличии автоматического отключающего устройства.

20.1.31. Потребление газа производствами устанавливается (осуществляется) диспетчером газового хозяйства на основе плана газопотребления, утвержденного руководителем предприятия.

Персонал производства и цехов, производящих и потребляющих топливные газы, должен немедленно сообщать диспетчеру газового хозяйства о всех изменениях режима производства и потребления газа.

20.1.32. Запрещается использовать продувочные свечи для выпуска в атмосферу избыточного газа, кроме аварийных случаев (при условии принятия мер безопасности).

20.1.33. В цехах, имеющих объекты газового хозяйства, должны быть составлены планы ликвидации аварий в соответствии с Инструкцией по составлению планов ликвидации и локализации аварий в металлургических и коксохимических производствах.

20.1.34. Меры противопожарной защиты объектов газового хозяйства предприятий должны соответствовать требованиям правил пожарной безопасности в Российской Федерации.

9 ИСПЫТАНИЯ И ПРИЕМКА ГАЗОПРОВОДОВ

ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ

9.1 Границы участков и схема проведения испытаний определяются рабочей документацией (ПОС). Испытания газопроводов производят при температуре трубы не ниже минус 15 °С.

9.2 Предварительные испытания полиэтиленовых трубопроводов на герметичность проводят перед их укладкой (протяжкой) при бестраншейных методах строительства и реконструкции. Испытания при этом рекомендуется проводить в течение 1 ч.

Подготовленные участки (плети, бухты или катушки) полиэтиленовых газопроводов испытывают на герметичность в соответствии с требованиями СНиП 42-01 к данной категории газопровода и положениями СП 42-101.

Результаты испытания следует считать положительными, если в период испытания давление в газопроводе не меняется (нет видимого падения давления по манометру).

9.3 Окончательные испытания полиэтиленовых газопроводов на герметичность производят после полной (до проектных отметок) засыпки траншеи или после протяжки полиэтиленовой плети в соответствии с требованиями СНиП 42-01 к данной категории газопровода и положениями СП 42-101.

9.4 Дефекты, обнаруженные в процессе испытания газопроводов на герметичность, можно устранять только после снижения давления до атмосферного.

Для обнаружения места утечки газопровод освобождается от присыпки в местах нахождения сварных соединений, протянутая плеть извлекается из стального каркаса (футляра) и принимаются меры по выявлению и устранению дефекта (поврежденного участка или стыка). После устранения дефектов испытания проводятся повторно.

9.5 Испытания реконструированных газопроводов с использованием полиэтиленовых профилированных труб или синтетических тканевых шлангов проводятся после проверки на качество выполненных работ при помощи видеокамеры и соединения нескольких разделенных для проведения санации (протяжки) участков в один.

Если восстанавливаемый синтетическими тканевыми шлангами газопровод разделен на несколько испытываемых участков, то монтажные стыки, их соединяющие (сваренные после испытаний), проверяют физическими методами контроля.

9.6 Испытанный участок (плеть) присоединяется к действующим участкам стального газопровода в самое холодное время суток для снижения напряжений в трубах от воздействия температурных перепадов.

9.7 Герметичность сварных швов на смонтированных узлах соединений "полиэтилен-сталь" проверяется рабочим давлением газа с использованием газоиндикаторов.

9.8 Герметизация концов полиэтиленовых трубных плетей при продувке и испытаниях, а также подключение компрессорных установок к газопроводу производятся через разъемные фланцевые соединения, соединения "полиэтилен-сталь" или механические заглушки многократного использования, оснащенные патрубками для установки манометра и под закачку воздуха.

9.9 До проведения испытаний на герметичность необходимо произвести следующие работы:

- изоляцию стальных участков в соответствии с СП 42-102;

- заделку концов стальных участков (футляров) в соответствии с требованиями проекта;

- засыпку приямков и мест открытой прокладки.

9.10 Засыпка котлованов и открытых участков полиэтиленовых труб производится в соответствии с положениями СП 42-101 и раздела "Особенности проектирования наружных газопроводов из полиэтиленовых труб" настоящего СП.

ОСОБЕННОСТИ ПРИЕМКИ ПОЛИЭТИЛЕНОВЫХ И РЕКОНСТРУИРОВАННЫХ ИЗНОШЕННЫХ ГАЗОПРОВОДОВ

9.11 Приемка новых и реконструированных газопроводов проводится в соответствии с требованиями СНиП 42-01 и положениями СП 42-101.

9.12 При приемке новых полиэтиленовых газопроводов и реконструированных методом протяжки полиэтиленовых труб изношенных газопроводов приемочной комиссии предъявляются:

- проектная документация в полном объеме;

- акт разбивки трассы;

- исполнительные чертежи (план, профиль) газопровода с указанием его границ (пикетажа);

- строительный паспорт газопровода, включая акт испытания его на герметичность;

- российские сертификаты или технические свидетельства на примененные материалы (полиэтиленовые трубы, фитинги и т.д.).

9.13 При приемке реконструированных изношенных газопроводов методом протяжки полиэтиленовых профилированных труб приемочной комиссии предъявляются:

- проектная документация в полном объеме;

- акт разбивки трассы;

- исполнительные чертежи (план, профиль) восстановленного участка газопровода с указанием его границ (пикетажа);

- акты приемки внутренней полости газопровода, подлежащего реконструкции, и после реконструкции;

- строительный паспорт газопровода, включая акт испытания его на герметичность;

- российские сертификаты или технические свидетельства на примененные материалы (полиэтиленовую профилированную трубу, фитинги и т.д.).

9.14 При приемке реконструированных изношенных газопроводов с использованием синтетических тканевых шлангов и специального двухкомпонентного клея приемочной комиссии предъявляются:

- проектная документация в полном объеме;

- акт разбивки трассы;

- акт проведения внеочередного технического обследования подлежащего реконструкции участка газопровода;

- исполнительные чертежи (план, профиль) восстановленного участка газопровода с указанием его границ (пикетажа);

- акт приемки внутренней полости газопровода, подлежащего восстановлению;

- строительный паспорт газопровода, включая акт испытания его на герметичность;

- российские сертификаты или технические свидетельства на примененные материалы (тканевый шланг, клей и др.).

9.15 При выполнении работ по реконструкции с участием зарубежных фирм приемочной комиссии предъявляются техническое свидетельство на примененные материалы и технологию, а также гарантийное обязательство сроком не менее двух лет, гарантирующее качество примененных материалов, качество и надежность произведенных работ и другие условия, оговоренные контрактом.

9.16 Сведения о методе проведенной реконструкции изношенного подземного газопровода заносятся в его эксплуатационный паспорт.

9.17 После приемки газопровода он подключается к действующей газовой сети в соответствии с требованиями примененной технологии.

3.3. Испытания и приемка в эксплуатацию газопроводов

3.3.1. Стальные наружные газопроводы, в том числе восстановленные тканевым шлангом, полиэтиленовые или полиэтиленовые, проложенные внутри стальных, всех категорий, а также газопроводы и газовое оборудование ГРП, внутренние газопроводы промышленных производств, законченные строительством или реконструкцией, должны быть испытаны на герметичность.

3.3.2. Испытания газопроводов после их монтажа должна проводить строительно-монтажная организация в присутствии представителей технадзора заказчика и газораспределительной организации. Результаты испытаний оформляются актом и записью в строительном паспорте. Элементы газопроводов и газовая арматура, при их изготовлении на заводе-изготовителе, испытываются технической службой контроля.

3.3.3. Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то устанавливаются катушки или заглушки.

3.3.4. Испытания газопроводов следует производить после окончания сварочных и изоляционных работ, установки арматуры и устройства ЭХЗ.

Испытания газопроводов и газового оборудования ГРП должны производиться после их полного монтажа, установки арматуры, средств автоматики и КИП.

Монтаж арматуры, оборудования и приборов, не рассчитанных на испытательное давление, допускается производить после окончания испытаний. На период испытаний вместо них следует устанавливать катушки или заглушки.

3.3.5. Газопроводы-вводы при их раздельном строительстве с распределительным газопроводом следует испытывать на участках до отключающих устройств, установленных перед зданиями и сооружениями.

3.3.6. Протяженность испытательных участков подземных стальных газопроводов, восстановленных тканевым шлангом или протяжкой полиэтиленовых труб, устанавливается проектом производства работ.

3.3.7. Подземные стальные газопроводы, независимо от вида изоляционного покрытия, с давлением до 0,005 МПа, испытываются давлением 0,6 МПа в течение 24 часов.

3.3.8. Подземные стальные газопроводы с давлением свыше 0,005 МПа до 0,3 МПа с изоляционным покрытием, выполненным с битумной мастикой или полимерной липкой лентой, испытываются давлением 0,6 Мпа, а с изоляционным покрытием, выполненным с применением экструдированного полиэтилена или стеклоэмали, давлением 1,5 МПа в течение 24 часов.

3.3.9. Подземные стальные газопроводы с давлением свыше 0,3 МПа до 0,6 МПа с изоляционным покрытием, выполненным с битумной мастикой или полимерной липкой лентой, испытываются давлением 1,2 МПа, а с изоляционным покрытием, выполненным с применением экструдированного полиэтилена или стеклоэмали, давлением 1,5 МПа в течение 24 часов.

3.3.10. Подземные стальные газопроводы, независимо от вида изоляционного покрытия, с давлением свыше 0,6 МПа до 1,2 МПа, испытываются давлением 1,5 МПа в течение 24 часов.

3.3.11. Полиэтиленовые газопроводы с давлением до 0,005 МПа испытываются давлением 0,3 МПа в течение 24 часов.

3.3.12. Полиэтиленовые газопроводы с давлением свыше 0,005 МПа до 0,3 МПа испытываются давлением 0,6 МПа в течение 24 часов.

3.3.13. Полиэтиленовые газопроводы с давлением свыше 0,3 МПа до 0,6 МПа испытываются давлением 0,75 МПа в течение 24 часов.

3.3.14. Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 15°С.

3.3.15. Стальные надземные и наземные без обвалования газопроводы с давлением до 0,005 МПа испытываются давлением 0,3 МПа в течение 1 часа.

3.3.16. Стальные надземные и наземные без обвалования газопроводы с давлением свыше 0,005 МПа до 0,3 МПа испытываются давлением 0,45 МПа в течение 1 часа.

3.3.17. Стальные надземные и наземные без обвалования газопроводы с давлением свыше 0,3 МПа до 0,6 МПа испытываются давлением 0,75 МПа в течение 1 часа.

3.3.18. Стальные надземные и наземные без обвалования газопроводы с давлением свыше 0,6 МПа до 1,2 МПа испытываются давлением 1,5 МПа в течение 1 часа.

3.3.19. Газопроводы и оборудование ГРП с давлением до 0,005 МПа испытываются давлением 0,3 МПА в течение 12 часов.

3.3.20. Газопроводы и оборудование ГРП с давлением свыше 0,005 МПа до 0,3 МПа испытываются давлением 0,45 МПа в течение 12 часов.

3.3.21. Газопроводы и оборудование ГРП с давлением свыше 0,3 МПа до 0,6 МПа испытываются давлением 0,75 МПа в течение 12 часов.

3.3.22. Газопроводы и оборудование ГРП с давлением свыше 0,6 МПа до 1,2 МПа испытываются давлением 1,5 МПа в течение 12 часов.

3.3.23. Газопроводы котельных и производственных зданий до 0,005 МПа испытываются давлением 0,01 МПа в течение 1 часа.

3.3.24. Газопроводы котельных и производственных зданий свыше 0,005 МПа до 0,1 МПа испытываются давлением 0,1 МПа в течение 1 часа.

3.3.25. Газопроводы котельных и производственных зданий свыше 0,1 МПа до 0,3 МПа испытываются давлением 1,25 от рабочего, но не более 0,3 МПа в течение 1 часа.

3.3.26. Газопроводы котельных и производственных зданий свыше 0,3 МПа до 0,6 МПа испытываются давлением 1,25 от рабочего, но не более 0,6 МПа в течение 1 часа.

3.3.27. Газопроводы котельных и производственных зданий свыше 0,6 МПа до 1,2 МПа испытываются давлением 1,25 от рабочего, но не более 1,2 МПа в течение 1 часа.

3.3.28. Подземные газопроводы, прокладываемые в футлярах на участках переходов через искусственные и естественные преграды, следует испытывать в три стадии:

после сварки перехода до укладки на место;

после укладки и полной засыпки перехода;

вместе с основным газопроводом.

3.3.29. Допускается не производить испытания после укладки и полной засыпки перехода по согласованию с газораспределительной или эксплуатационной организациями.

3.3.30. Допускается производить испытания переходов вместе с основным газопроводом в одну стадию:

при отсутствии сварных соединений в пределах перехода;

использовании при укладки перехода метода наклонно-направленного бурения;

использовании в пределах перехода для сварки полиэтиленовых труб деталей с закладными нагревателями или сварочного оборудования с высокой степенью автоматизации.

3.3.31. Результаты испытания на герметичность считаются положительными если за период испытания нет видимого падения давления в газопроводе по манометру класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также по жидкостному манометру падение давления не превышает одного деления шкалы.

3.3.32. По завершению испытаний газопровода на герметичность, давление в газопроводе следует снизить до атмосферного, установить автоматику, арматуру, оборудование, контрольно-измерительные приборы и выдержать газопровод под рабочим давлением в течение 10 минут.

3.3.33. Герметичность разъемных соединений проверяется мыльной эмульсией или с помощью высокочувствительных приборов (газоискателей).

3.3.34. Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять после снижения давления в газопроводе до атмосферного.

3.3.35. После устранения дефектов испытания газопровода на герметичность следует произвести повторно.

3.3.36. Газопроводы после заполнения воздухом до начала испытаний следует выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в подземных и наземных (в обваловании) газопроводах с температурой грунта, в наземных (без обвалования) и надземных газопроводах - с температурой окружающего воздуха.

Испытания газопроводов из полиэтиленовых труб следует производить не ранее чем через 24 часа после окончания сварки последнего стыка.

3.3.37. Подача воздуха для производства испытаний газопровода должна предусматривать скорость подъема давления от компрессора не более 0,3 МПа в час.

3.3.38. Монтажные стыки стальных газопроводов, сваренные после испытаний, должны быть проверены радиографическим методом контроля.

Монтажные стыки, выполненные сваркой встык на полиэтиленовых газопроводах - ультразвуковым методом контроля.

3.3.39. В комиссию по приемке в эксплуатацию объектов строительства, реконструкции или капитального ремонта систем газоснабжения территориальные органы Госгортехнадзора России назначают своих представителей, в соответствии с п. 2 Положения о Федеральном горном и промышленном надзоре России, утвержденного постановлением Правительства Российской Федерации от 03.12.2001 N 841*(20).

3.3.40. Приемка в эксплуатацию газопроводов низкого давления (подземных протяженностью до 200 м и надземных протяженностью до 500 м) может осуществляться без участия представителя территориального органа Госгортехнадзора России.

3.3.41. Заказчик не менее чем за 5 дней уведомляет территориальные органы Госгортехнадзора России о дате, времени и месте работы приемочной комиссии.

3.3.42. Приемочная комиссия должна проверить проектную и исполнительную документацию, осмотреть смонтированную наземную, надземную и внутреннюю систему газораспределения (газопотребления) для определения соответствия ее требованиям нормативных технических документов, настоящих Правил и проекту, выявления дефектов монтажа, а также проверки наличия актов на скрытые работы.

Помимо этого, должно быть проверено соответствие проекту промышленных вентиляционных и дымоотводящих систем, электросилового и осветительного оборудования, контрольно-измерительных приборов и готовность организации к эксплуатации объекта.

Комиссии предоставляется право потребовать вскрытия любого участка подземного газопровода для дополнительной проверки качества строительства, а также проведения повторных испытаний с представлением дополнительных заключений.

3.3.43. Кроме исполнительной документации на строительство, указанной в действующих нормативных технических документах приемочной комиссии должны быть представлены следующие материалы:

копия приказа о назначении лица, ответственного за безопасную эксплуатацию газового хозяйства;

положение о газовой службе или договор с организацией, имеющей опыт проведения работ по техническому обслуживанию и ремонту газопроводов и газового оборудования;

протоколы проверки знаний настоящих Правил, нормативных документов руководителями, специалистами и инструкций рабочими;

инструкции и технологические схемы, предусмотренные настоящими Правилами;

акт проверки эффективности электрохимической защиты (для подземных стальных газопроводов);

акт о проверке технического состояния промышленных дымоотводящих и вентиляционных систем;

акт приемки под пусконаладочные работы газоиспользующего оборудования и график их выполнения (при приемке объекта в две стадии);

план локализации и ликвидации аварийных ситуаций и взаимодействию служб различного назначения, включая АДС газораспределительной организации.

3.3.44. Приемка в эксплуатацию незаконченных строительством объектов, в том числе подземных стальных газопроводов, не обеспеченных электрохимической защитой, не допускается.

3.3.45. Соответствие газопроводов требованиям настоящих Правил оформляется актом приемки газопровода в эксплуатацию.

3.3.46. Если объект, принятый комиссией, не был введен в эксплуатацию в течение 6 месяцев, при вводе его в эксплуатацию должно быть проведено повторное испытание на герметичность.

3.3.47. Эксплуатация систем газораспределения и газопотребления (технических устройств), не принятых комиссией в установленном порядке, не допускается.

Постановление Госгортехнадзора РФ от 18 марта 2003 г. N 9

"Об утверждении Правил безопасности систем

газораспределения и газопотребления"