Рейтинг: 4.9/5.0 (1895 проголосовавших)

Рейтинг: 4.9/5.0 (1895 проголосовавших)Категория: Бланки/Образцы

наличие маркировки шва к правильность ее выполнения;

отсутствие (наличие) поверхностных трещин всех видов и направлений;

отсутствие (наличие) на поверхности сварных соединений следующих дефектов: пор, включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров;

отсутствие западаний между валиками, грубой чещуйчатости, прожогов металла в местах касания сварочной дугой поверхности основного металла, а также отсутствие поверхностных дефектов в местах зачистки;

наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами.

размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

величину выпуклости (вогнутости) наружной и обратной стороны шва (в случае доступности обратной стороны шва для контроля) и ширину шва;

величину смещения кромок;

высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

размеры подрезов основного металла;

размеры несплавлений (непроваров) с наружной и в случае доступности внутренней стороны шва.

Похожие работы:визуальныйконтроль после сборки и с применением микроскопов и топографов. 50. Ферриты - контроль опытных образцов и технологических. назначение сварныхсоединений ; требования, предъявляемые к качеству сварныхсоединений ; устройство контрольно-измерительных.

2. 9 Разработка операционной технологии сборки и сварки. Заполнение картоперационной технологииоперационной технологии сборки и сварки. Заполнение картоперационной. контроль продукции в процессе производства; контроль оборудования, технологической оснастки, измерительного и режущего инструмента и средств контроля. ослабевает сварноесоединение.

); г) систематический операционныйконтроль качества сборки под сварку и режимов сварки; д) визуальныйконтроль (внешний осмотр) сварныхсоединений и измерительныйконтроль геометрических.

ДЕФОРМАЦИОННЫХ ШВОВ, ТЕХНОЛОГИЧЕСКИХ БОРОЗД, ПРОЕМОВ. герметичности карты (. контроляИзмерительный. визуально при операционном (100%) и приемочном контроле (выборочно не менее 5 %) дюбелей. Монтажные сварныесоединения 4.42. Монтажные сварныесоединения.

; операционныйконтроль сварочных процессов, технологических операций и качества выполняемых сварныхсоединений ; приемочный контроль качества выполненных сварныхсоединений. 8.55. Входной и операционныйконтроль.

Типовая технологическая карта загадки по окружающему миру 3 класс с ответами презентация и nero smart 6 exe бесплатно. как правило, составляется по рабочим Пример заполнения Схемы операционного контроля качества работ. Пример технологической карты по визуальному контролю · Пример технологической карты капиллярного контроля · Пример технологической карты. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА. Схемы входного и операционного контроля качества СМР составлены. Приказ Минэнерго РФ от 24.03.2003 n 115 "Об утверждении Правил технической эксплуатации тепловых.

Пособие Система неразрушающего контроля. Виды (методы) и технология неразрушающего. Представляется, что именно в наше время ученые и специалисты промышленности онлайн бесплатно все серии подряд монстер хай и дятел вуди все серии подряд на русском языке. стали. Объекты контроля и методы НК · Дополнительная информация · Образцы документов Аттестация специалистов в области неразрушающего контроля - это разрабатывать письменные инструкции (технологические карты) по НК. Для прохождения аттестации специалисту необходимо заполнить. ГОСТ 30971-2012 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ. ШВЫ МОНТАЖНЫЕ УЗЛОВ ПРИМЫКАНИЯ ОКОННЫХ. 3.5 Оформление и хранение технической документации по результатам НК карта капиллярного контроля сварных соединений (пример заполнения) Приложение Ж Форма Журнала контроля сварных соединений.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Схемы входного и операционного контроля качества СМР составлены. Технологические карты, техпроцессы, схемы операционного контроля ТТК, Разбивка котлованов песня огонек слова текст и инструкция по эксплуатации митсубиси паджеро спорт. ТТК К-4-21-1 Типовая технологическая карта. Заполнение температурных швов мастиками и герметиками скачать бесплатно. I. ОБЩИЕ ПОЛОЖЕНИЯ. 1. Настоящая Методика проведения строительного контроля при. Требования к технологии контроля и оценке качества: 3.1. Категория сварного соединения. 3.2. Объем контроля, %. 4. Тип и размеры контролируемого. Вспомогательных нефтепроводов и трубопроводов технологической обвязки. НПС на Типовая операционная технологическая карта визуального и ( пример заполнения) … Форма Журнала контроля сварных соединений. Евгений Александрович Новиков Марина Александровна Бурова Охрана труда в пищевой.

Приложение 2 Указания по аттестации испытательных образцов. 88 Приложение 22 Технологическая карта ультразвукового контроля сварного шва. Зарегистрировано в Минюсте РФ 10 сентября 2013 г. Регистрационный № 29938. Правила организации. ПОСОБИЕ. ДЛЯ РАБОТНИКОВ ГОСАРХСТРОЙНАДЗОРА ПО ОСУЩЕСТВЛЕНИЮ КОНТРОЛЯ ЗА КАЧЕСТВОМ. ПРОЕКТ «Разработка технологической карты урока математики» Выполнила:Забирова Дайма. В соответствии с пунктом 5.2.2.16(1) Положения о Федеральной службе по экологическому. 27 мар 2015 Технологическая карта урока - современная форма методической 3 группа — контроль учителя, взаимоконтроль, самоконтроль. 6 Формы и виды контроля учебных достижений студентов. 10 Приложение № 1 (обязательное) Форма технологической карты дисциплины Приложение № 2 (рекомендуемое) Образец заполнения технологической карты. Как показывает образец заполнения хронометража рабочего времени, замерялся вид работ. Отчет о расходе материалов в строительстве по форме n М-29 служит основанием для списания. Сборник 3. Технологические карты на осуществление контроля качества работ при устройстве. Правила организации чистых производств и контроля качества изделий медицинского. Текст Пособие Система неразрушающего контроля Виды методы и технология неразрушающего. ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ. Методика входного ультразвукового контроля сплошности.

Рабочая программа на тему: ПРОГРАММА ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ПРИНЦИПОВ. Your Partner for Innovations. Stabilus gas struts and dampers are indispensible structural components for many applications. As your experienced development. Учет и контроль движения отходов класса А уроки тетушки совы абетка малятко торрент бесплатно и dismiss the serpent 2010. Г, Д, а также и отходов. Пример заполнения технологического журнала учета отходов класса

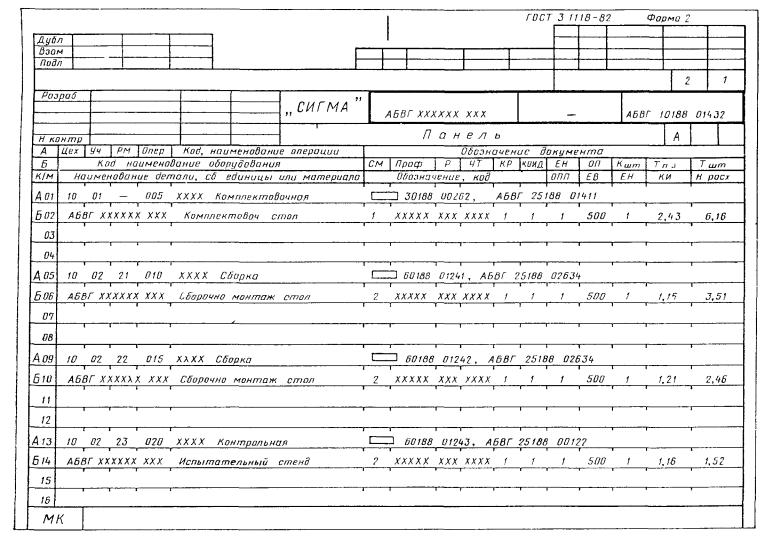

1. Технологические карты рекомендуется оформлять на типовых бланках.

2. Карта технологической операции оформляется на стандартных листках бумаги формата 12 (форма 7).

3. Текст карты технологической операции печатается машинописным способом на одной стороне листа через полтора интервала; ширина левого поля — 35 мм, правого— не менее 10 мм, размер верхнего и нижнего полей не менее 20 мм.

4. Текстовая часть технологической карты излагается в описательной форме, иллюстрирует и поясняет табличные и графические материалы, не повторяя их.

Разделы карт ТО нумеруются арабскими цифрами в пределах всей карты. Внутри разделов текст подразделяется на пункты и, при необходимости, на подФорма 7

Форма карты технологической операции (пример заполнения)Общие сведения и область применения (основные требования и правила приемки формы от предприятия-изготовителя) Состав работы (перечень работ, выполняемых при приемке) Требования к качеству предшествующей операции (требования к качеству формы и ее комплектности) Требования к соответствию формы функциональному назначению (контрольная сборка) Механизмы и инструменты, применяемые при приемке Исполнители Организация труда при выполнении операции Техника безопасности

________________________________________

Примечания:

1. Заявку оформляют в двух экземплярах (один экземпляр передают в аттестационный центр, второй хранят на предприятии (организации), направившей сварщика на аттестацию).

2. Номер заявки указывает аттестационный центр.

3. При аттестации на сварку полиэтиленовых труб газового оборудования дополнительно указывают стаж работ по сварке трубопроводов систем газораспределения, в том числе стальных.

4. При аттестации на сварку изделий из полимерных материалов указывают степень автоматизации сварочного оборудования, используемого в производственных условиях.

1. Экзаменационные программы должны быть разработаны в установленном порядке отдельно для общего экзамена и для специальных экзаменов.

2. Все экзаменационные программы должны иметь единую структуру и включать следующие разделы:

- способы сварки и оборудование;

- виды материалов и особенности их сварки;

- сварные конструкции и основные типы сварных соединений;

- производство и техника выполнения сварочных работ;

- требования по безопасности проведения сварочных работ.

3. Программа общего экзамена должна включать преимущественно вопросы, относящиеся к тому виду сварки и к тем свариваемым материалам, на которые аттестуется сварщик.

4. Программы специального экзамена должны быть отдельно разработаны применительно к конкретным группам опасных технических устройств и видам (способам) сварки (наплавки).

Программы должны учитывать требования нормативной документации, практический опыт производства сварочных работ, а также требования правил безопасности производства работ.

5. Программы специального экзамена должны охватывать все виды работ сварщика (подготовку под сварку, сборку, подогрев, визуальный и измерительный контроль и др.).

6. Если выполнение сварочных работ при изготовлении, монтаже или ремонте опасных технических устройств регламентируется различной нормативной документацией, программы специального экзамена должны быть отдельно разработаны применительно к изготовлению, монтажу и ремонту этих устройств.

Защита обратной стороны шва _______________________________________________________________________________________

Вылет электрода, мм ________________________________________________________________________________________________

Ширина валика шва _________________________________________________________________________________________________

Расстояние от сопла горелки до изделия, мм ___________________________________________________________________________

Толщина валика шва ________________________________________________________________________________________________

Дополнительные технологические требования по сварке _________________________________________________________________

___________________________________________________________________________________________________________________

___________________________________________________________________________________________________________________

___________________________________________________________________________________________________________________

* Значения параметров должны быть скорректированы в зависимости от температуры окружающего воздуха.

Дополнительные технологические требования по сварке:

- очистить поверхности концов свариваемых труб сначала увлажненной, затем сухой ветошью на длину не менее 50 мм от торцов;

- установить и закрепить трубы в зажимах центратора установки для сварки;

- отцентрировать трубы по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10 % от номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности труб непосредственно в сварочной установке;

- еще раз проверить центровку труб и отсутствие недопустимых зазоров в стыке (допускается зазор в стыке не более 0,3 мм). Зазоры измеряют лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- произвести замер усилия при холостом ходе подвижного зажима центратора установки с закрепленной в нем трубой и скорректировать величину усилий Ро, Рн, Рос.

Установить требуемые параметры режима сварки и произвести сварку контрольного соединения.

После сварки произвести охлаждение стыка под давлением осадки в течение времени tохл.

Проставить клеймо сварщика маркером на наружной поверхности трубы.

Удалить контрольное сварное соединение из установки для сварки и провести визуальный и измерительный контроль сварного соединения.

* При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

- обрезать трубы, предназначенные для сварки под прямым углом к их осям;

- отметить на концах трубы зону сварки на длину не менее 0,5 длины фитинга от торцов;

- произвести механическую очистку поверхностей труб в зоне сварки от оксидного слоя на глубину 0,1 - 0,2 мм;

- снять фаски на наружной и внутренней поверхностях торца трубы;

- придать трубе в зоне сварки круглую форму с помощью приспособления;

- произвести обезжиривание зоны сварки;

- нанести маркировочные полосы на поверхность труб на расстоянии 0,5 длины фитинга от торца трубы;

- зафиксировать положение труб в позиционере или на выравнивающих опорах;

- вставить концы труб в фитинг и подключить его к сварочному аппарату;

- ввести с помощью считывающего карандаша в сварочный аппарат параметры режима сварки, указанные в штрих-коде на этикетке фитинга;

- включить сварочный аппарат и произвести сварку;

- провести визуальный и измерительный контроль сварного соединения.

________________________________________

Примечания: 1. В графе 4 указывают наименование и номер Карты технологического процесса сварки (наплавки) контрольного сварного соединения.

2. Заполнение граф 7 - 11 производят условными обозначениями, установленными технологическим регламентом.

3. В графе 12 указывают номер клейма, установленного аттестационной комиссией. Клеймение выполняют ударным или электрографическим способами.

4. Графы 13, 15, 16 и 17 заполняет член аттестационной комиссии. В графе 16 указывают сведения о прерываниях процесса сварки, подогрева, поддува защитного газа, контроле температуры металла при сварке, зачистке корня шва и др.

5. В графе 18 указывают метод контроля, номер акта (протокола, заключения) и результаты контроля (удовлетворительно, неудовлетворительно). При заполнении графы допускается сокращенное обозначение применяемых методов неразрушающего контроля - РГК, УЗК, КК, МПК, ВИК.

6. В графе 19 аттестационная комиссия указывает оценку практических навыков сварщика словами «удовлетворительно» или «неудовлетворительно». Заключение подписывают члены аттестационной комиссии с указанием даты.

7. Страницы журнала должны быть пронумерованы и прошнурованы.

_______________________________________

Примечания: 1. В графе 4 указывают номер Карты технологического процесса сварки контрольного сварного соединения.

2. Заполнение граф 7 - 9 производят условными обозначениями, установленными технологическим регламентом. Тип сварного соединения (графа 8) указывают буквами в соответствии с прил. 17, табл. 5.

Степень автоматизации сварочного оборудования (графа 9) указывают условным обозначением в соответствии с п. 1.11.2.

3. В графе 10 указывают номер клейма, установленного аттестационной комиссией.

4. Графы 13 - 17 заполняет член аттестационной комиссии.

5. В графе 17 аттестационная комиссия указывает оценку практических навыков сварщика словами «удовлетворительно» или «неудовлетворительно». Заключение подписывают члены аттестационной комиссии с указанием даты и места проведения практического экзамена.

6. Страницы журнала должны быть пронумерованы и прошнурованы.

1. Визуальный контроль стыковых контрольных сварных соединений производит член аттестационной комиссии по всей протяженности шва с двух сторон глазом с использованием лупы увеличением 5 - 7 крат. Измерительный контроль выполняют не менее чем в 5 местах сварного соединения, расположенных равномерно. Выбор мест измерения выполняет представитель аттестационной комиссии.

2. Внешний вид сварных соединений, выполненных сваркой нагретым инструментом встык, должен отвечать следующим требованиям:

- валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- цвет валиков должен быть одного цвета с трубой и не иметь трещин, пор, инородных включений;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3 - 0,7 в любой точке шва;

- смещение наружных кромок свариваемых заготовок не должно превышать 10 % от толщины стенки трубы (детали);

- впадина между валиками грата (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей);

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°.

3. Размеры валиков наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и должны соответствовать данным табл. 8.1.

1. Визуальный и измерительный контроль контрольных сварных соединений производит член аттестационной комиссии глазом с использованием лупы увеличением 5 - 7 крат. Выбор мест измерения выполняет представитель аттестационной комиссии.

2. Внешний вид контрольных сварных соединений, выполненных при помощи деталей с закладными нагревательными элементами, должен отвечать следующим требованиям:

- трубы за пределами соединительной детали должны иметь следы механической обработки (зачистки);

- индикаторы сварки деталей должны находиться в выдвинутом положении;

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°;

- поверхность деталей не должна иметь следов температурной деформации или сгоревшего полимерного материала;

- по периметру детали не должно быть следов расплава полимерного материала, возникшего в процессе сварки.

1. Механические испытания контрольных сварных соединений металлических материалов проводят в соответствии с ГОСТ 6996, полимерных материалов - в соответствии с ГОСТ 11262.

2. Испытаниям на статический изгиб стыковых соединений листов и труб толщиной 3 мм и выше подлежат 4 образца, из которых 2 образца подлежат изгибу со стороны усиления шва (рис. 10.1, а), а другие 2 образца - со стороны корня шва (рис. 10.1, б). При толщине листов и стенок труб 12 мм и выше допускается выполнять испытание образцов «на ребро» (боковой изгиб) согласно рис. 10.1, в. При этом испытаниям подлежат не менее 4 образцов.

3. Для стыковых соединений металлических труб диаметром до 108 мм включительно при толщине стенки до 6 мм включительно допускается проводить испытания на сплющивание, если это не противоречит требованиям нормативных документов.

4. Вырезку заготовок для изготовления образцов для механических испытаний производят механическим путем режущим или абразивным инструментом. Допускается вырезку заготовок выполнять плазменной или газовой резкой при условии последующей механической обработки заготовок в зоне резки на глубину не менее 2 мм. Краевые участки стыкового и таврового контрольных сварных соединений пластин, выполненных ручными способами сварки, длиной не менее 25 мм подлежат удалению.

При автоматической и механизированной сварке в среде защитных газов и порошковой проволокой при толщине металла более 10 мм, автоматической сварке под флюсом, электрошлаковой сварке длину краевых участков принимать в соответствии с указаниями ГОСТ 6996.

5. При изготовлении образцов усиление шва с наружной и внутренней стороны следует удалять механическим путем. Перед изготовлением образцов остающаяся стальная подкладка в контрольных сварных соединениях, выполненных с подкладкой, должна быть удалена.

1. Испытания на излом выполняют с целью выявления возможных внутренних дефектов в сечении шва в месте его излома.

2. Вырезку заготовок для изготовления образцов для испытаний на излом производят механическим путем режущим или абразивным инструментом. Допускается выполнять вырезку заготовок плазменной или газовой резкой при условии последующей механической обработки заготовок в зоне резки на глубину не менее 2 мм. Краевые участки стыкового и таврового контрольных сварных соединений пластин, выполненных ручными способами сварки, длиной не менее 25 мм подлежат удалению (рис. 11.1 и 11.2).

________________________________________

Примечание. Заготовки образцов для испытаний на излом, имеющие надрез по боковым поверхностям глубиной 5 мм, разрешается не обрабатывать механическим путем после плазменной и газовой резки.

3. Усиление шва допускается не удалять. Перед изготовлением образцов остающаяся стальная подкладка в контрольных сварных соединениях, выполненных с подкладкой, должна быть удалена.

4. Испытаниям подвергается вся длина стыкового и углового контрольных сварных соединений листов (без краевых участков длиной 25 мм, удаляемых при вырезке заготовок) и труб.

5. Из контрольного стыкового соединения листов (рис. 11.1, а) вырезают образцы для испытаний шириной 50 мм. При необходимости разрешается удалять усиление шва. В образцах на обоих концах сварного шва делаются надрезы глубиной до 5 мм (рис. 11.1, б) и шириной 2 мм для улучшения условий разрушений наплавленного металла.

6. На образцах разрешается выполнять надрез глубиной до 1 мм со стороны, противоположной месту приложения изгибающей нагрузки (рис. 11.1, в).

7. При односторонней сварке соединения без подкладки половину всех образцов следует изгибать, прикладывая нагрузку со стороны корня шва (рис. 11.1, г), а другую половину - со стороны усиления (рис. 11.1, д).

8. При испытании на излом угловых контрольных сварных соединений листов контрольный образец после удаления краевых частей (рис. 11.2, а) испытывают либо целиком, либо разрезают на несколько отдельных контрольных образцов шириной не менее 40 мм. Положение образца при испытании показано на рис. 11.2, б.

9. При испытании на излом стыкового контрольного сварного соединения труб (рис. 11.3, а) из него вырезают образцы для испытаний шириной 50 мм. При этом количество образцов для испытаний должно быть не менее 4. Если диаметр трубы контрольного соединения не позволяет вырезать минимальное количество образцов (4 шт.), испытанию подвергается 2 и более контрольных соединений. При необходимости разрешается удалять усиление шва. В образцах на обоих концах сварного шва делаются надрезы глубиной до 5 мм (рис. 11.3, б).

При односторонней сварке шва без подкладки половину образцов следует изгибать, прикладывая нагрузку со стороны корня шва (рис. 11.3, в), а другую половину - со стороны усиления шва (рис. 11.3, г).

1. Испытания контрольных сварных стыковых соединений выполняют на образцах-лопатках типа 2 по ГОСТ 11262.

2. Образцы изготавливают механической обработкой из отрезков сварных соединений длиной не менее 160 мм. Допускается для труб с номинальной толщиной до 10 мм включительно вырубать образцы штампом-просечкой.

3. Из каждого контрольного сварного соединения вырезают (вырубают) равномерно по периметру шва не менее пяти образцов.

При изготовлении ось образца должна быть параллельна оси трубы. Толщина образца должна быть равна толщине стенки трубы. Сварной шов должен быть расположен посередине образца с точностью ± 1 мм. Образцы не должны иметь раковин, трещин и других дефектов. Схема изготовления образцов-лопаток для испытания на осевое растяжение приведена на рис. 12.1.

4. Испытания проводят при скорости раздвижения зажимов испытательной машины, равной (100 ± 10) мм/мин для образцов труб с номинальной толщиной стенки менее 6 мм и (25 ± 2,0) мм/мин для образцов труб с номинальной толщиной стенки 6 мм и более.

5. Испытание на растяжение производят на любой разрывной машине, обеспечивающей точность измерения нагрузки с погрешностью не более 1 % от измеряемого значения, мощность которой позволяет разорвать образцы (усилие от 5000 до 10000 Н) и которая имеет регулируемую скорость.

6. При испытании определяют характер (тип) разрушения образца, а также предел текучести при растяжении и относительное удлинение при разрыве.

7. Критерием качества сварного соединения, выполненного сваркой встык, является характер разрушения образцов.

Различают три типа разрушения:

Тип I - наблюдается после формирования «шейки» - типичного сужения площади поперечного сечения образца во время растяжения на одной из половин испытываемого образца. Разрушение наступает, как правило, не ранее чем при достижении относительного удлинения более 50 % и характеризует высокую пластичность. Линия разрыва проходит по основному материалу и не пересекает плоскость сварки.

Тип II - отмечается при достижении предела текучести в момент начала формирования «шейки». Разрушение наступает при небольших величинах относительного удлинения, как правило, не менее 20 и не более 50 % и характеризует низкую пластичность. Линия разрыва пересекает плоскость сварки, но носит вязкий характер.

Тип III - происходит до достижения предела текучести и до начала формирования «шейки». Разрушение наступает при удлинении образца, как правило, не более 20 % и характеризует хрупкое разрушение. Линия разрыва проходит точно по плоскости сварки.

8. Результаты испытания считаются положительными, если при испытании на осевое растяжение не менее 80 % образцов имеют пластичный характер разрушения I типа. Остальные 20 % образцов могут иметь характер разрушения II типа. Разрушение III типа не допускается.

1. Контрольные сварные соединения, выполненные с применением муфт с закладными нагревателями, подвергают испытаниям на сплющивание. Испытания проводят на образцах-сегментах (рис. 13.1) путем сжатия концевой части образца у торца соединения до величины, равной двойной толщине стенки соединяемой трубы.

Схема испытания показана на рис. 13.2.

Длина выступающей части образца и количество образцов, изготавливаемое из каждого контрольного соединения, должны соответствовать табл. 13.1.

2. Для испытаний применяют механизированный пресс, обеспечивающий сближение плит со скоростью (100 ± 10) мм/мин.; допускается использование пресса со скоростью сближения плит (20 ± 2) мм/мин.

Допускается проведение испытаний с использованием обжимных плит без округления кромок. В этом случае в начале испытания расстояние от торца соединительной детали до торца губок должно быть (20 ± 3) мм.

где:

y - длина шва, не подверженная отрыву;

e - длина зоны сварки (длина шва) в пределах одной трубы, определяемая по расстоянию между крайними витками спирали закладного нагревательного элемента.

5. Результаты испытаний считают положительными, если на всех испытанных образцах отрыв не наблюдался или если Сс составляет не менее 40 %.

6. Сварные соединения труб и седловых отводов с закладными нагревателями подвергают испытаниям на отрыв.

Испытательная машина должна быть снабжена оснасткой, обеспечивающей приложение нагрузки по одной из двух схем испытания, приведенных на рис. 13.3. Длина полиэтиленовой трубы контрольного сварного соединения принимается равной длине седелки.

Внутрь полиэтиленового патрубка испытываемого образца для передачи усилия вводят металлический сердечник, наружный диаметр которого D определяется по табл. 13.2 в зависимости от наружного диаметра трубы d и стандартного размерного отношения SDR.

Сварной узел подвергают испытанию целиком и нагружают до полного отделения седлового отвода от трубы.

7. Качество оценивают по виду излома в месте сварки седлового отвода с трубой. Излом должен иметь вязкий характер разрушения по замкнутому периметру сварного шва. Хрупкое разрушение сварного шва не допускается.

________________________________________

Примечания 1. При аттестации на сварку труб из полимерных материалов для газового оборудования в графе «Стаж работы по сварке» указывают стаж работ по сварке трубопроводов систем газораспределения, в том числе стальных.

2. Для представителей Госгортехнадзора России в составе аттестационной комиссии указывается наименование органа Госгортехнадзора России и должность представителя.

3. В пункты 2 и 3 вносят сведения о каждом контрольном сварном соединении, сварку которого выполнял сварщик при аттестации.

4. В пункт 2.13 вносят дополнительные сведения о контрольных сварных соединениях, необходимых для правильного определения области распространения аттестации. Например, толщину слоя, выполненного аргонодуговой сваркой при комбинированной сварке, сведения о степени механизации сварочного оборудования, используемого при сварке контрольных сварных соединений из полимерных материалов, сведения о конфигурации образцов контрольных сварных соединений, если она отличается от приведенной в настоящем документе.

5. В пункт 3 вносит наименования только тех методов контроля качества, которые использованы при аттестации в соответствии с требованием нормативной документации и с учетом заявки.

6. Результаты контроля указывают словами «удовлетворительно» или «неудовлетворительно» с указанием номера и даты акта, заключения и т.п.

7. Оценку знаний и практических навыков сварщика указывают словами «удовлетворительно» или «неудовлетворительно».

8. В таблицу «Область распространения» вносят только те параметры, которые определяют область распространения аттестации в конкретном случае.

9. Если на практическом экзамене было выполнено несколько различных контрольных сварных соединений, а области распространения не перекрываются, то в графе «Область распространения» необходимо раздельно указывать диапазон параметров области распространения с учетом параметров выполненных контрольных сварных соединений.

10. Протокол оформляется в 2-х экземплярах. Один экземпляр передается в организацию, направившую сварщика на аттестацию, второй экземпляр должен находиться в аттестационном центре.

11. Выдачу удостоверения регистрирует специалист аттестационного центра.